Highleap PCB工厂(HILPCB)提供全面的PCB制造和组装解决方案,包括先进的选择性镀金工艺。我们精准的电镀能力为需要卓越导电性和耐磨性的严苛应用提供靶向金沉积,实现成本效益材料优化的同时,确保跨行业关键接触区域的卓越性能。

工艺基础与技术参数

选择性镀金PCB制造采用受控电化学沉积,仅在预定电路区域施加金层。工艺从化学镍阻挡层(2-5微米)开始,提供机械稳定性并防止金扩散至铜基材,随后通过精确控制的电流密度和溶液化学进行电解金沉积。关键参数包括0.5-2.0 A/dm²电流密度、60-65°C温度控制以及pH值4.2-4.8,氰化金钾溶液浓度8-12 g/L确保可控沉积速率。

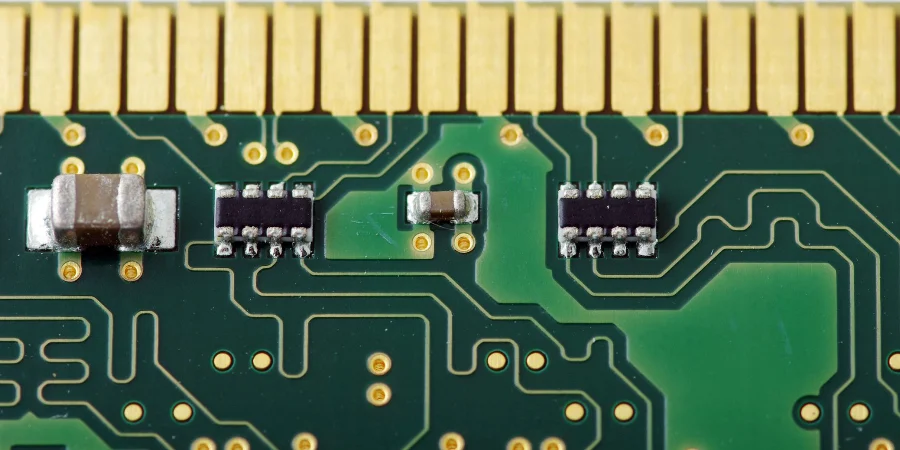

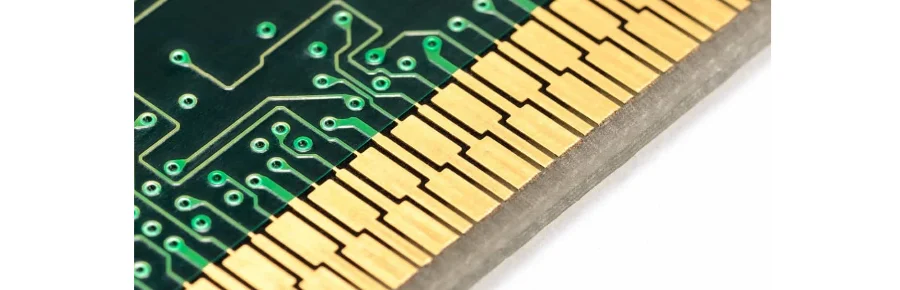

金层厚度通常为0.1-2.5微米(视应用需求而定),边缘连接器金手指通常指定1.27-2.54微米以实现最佳耐磨性。增亮剂可实现130-200 HV25的目标硬度值,远超软金规格。选择性镀金通过精确搅拌控制和多层PCB结构中不同焊盘尺寸的电流分布管理,保持厚度均匀性在±20%公差内。

设计优化策略

战略性设计优化显著影响工艺效率和最终性能特征。理解电路几何形状、镀层分布和功能要求之间的关系,使工程师能为特定应用指定最优方案。

边缘连接器应用需仔细考量接触几何形状和金厚分布。标准金手指需要45°斜角(0.8-1.0mm宽),而高频PCB应用可能指定30°斜角以改善阻抗控制。接触指间距保持最小0.5mm间隙,防止加工中镀液桥接。

现代设计越来越多地在微孔和细间距元件区域指定镀金。盘中孔应用受益于选择性金沉积,尤其在HDI PCB设计中,填充微孔需要可靠电气连接。这些特征上的金厚通常0.1-0.5微米,足以提供抗氧化保护同时保持可焊性。

该技术在刚柔结合PCB应用中至关重要,其中刚柔过渡区承受重复机械应力。这些互连区的镀金相比其他处理提供更高耐用性,典型厚度0.75-1.25微米优化柔性和连接可靠性。

设计指南建议:最小化焊盘尺寸至功能需求,尽可能整合镀金区域,并根据实际磨损预期而非保守最大值指定厚度。此方法在保持性能要求的同时实现显著成本优化。

成本效益分析与经济优化

优化选择性镀金生产的经济性需平衡材料成本、工艺复杂性和跨应用性能需求:

- 材料成本影响:金材料占选择镀金成本的60-80%。面积优化对成本效益生产至关重要,金覆盖面积<15-20%时比全板镀金更经济。

- 成本对比:尽管选择镀金需额外掩膜操作(增加人工/材料成本),总成本仍较低。这些增加成本通常占总镀金成本10-15%,可通过材料节省轻松抵消。

- 投资回报(ROI):评估ROI时需考量直接材料成本和长期运营收益。对于易磨损连接器、环境暴露或关键电接触应用,选择镀金成本常被减少保修索赔和延长使用寿命所抵消。

- 生命周期分析:对比研究显示汽车应用中,选择镀金PCB比同类条件下其他处理减少现场故障率75-85%。医疗设备同样显示可靠性提升。

- 批量与复杂度:经济性随生产量和板复杂度显著变化。利用一站式组装服务可进一步优化成本。

选择性镀金技术领导者

在Highleap PCB工厂(HILPCB),我们处于选择性镀金技术前沿,不断进化以满足现代电子需求。随着小型化、增强功能和可持续性推动行业创新,我们的解决方案为下一代应用提供所需精度和可靠性。

我们采用激光直写成像阻焊系统实现<50微米特征精度,支持超细间距元件和高密度互连的镀金需求。自动化产线集成溶液监控、电流控制和质检,确保持续优化。

为什么选择HILPCB?

HILPCB提供无与伦比的选择性镀金专业能力,为各行业提供高性能解决方案。无论您从事5G基础设施、电动汽车或其他先进领域,我们确保您的PCB满足高频性能、可靠性和环境耐久性的最高标准。

我们还提供**高速PCB、小批量组装**等综合服务,支持项目全生命周期。

常见问题

选择镀金与ENIG表面处理有何区别?

选择镀金在指定区域施加电解硬金(1-2.5微米),ENIG在整个板面沉积化学金(0.05-0.23微米)。选择镀金为接触应用提供更优耐久性但需掩膜,不适合普通焊接。

设计要求如何影响镀金规格?

接触区几何形状、预期磨损周期和环境条件决定最佳厚度和覆盖模式。边缘连接器通常需1.27-2.54微米,测试点仅需0.5-1.0微米。设计文件应使用专用CAD层明确标注镀金区域。

哪些质控措施确保结果一致?

全面检测包括X射线荧光测厚、IPC标准附着力测试和加速老化协议。统计过程控制全程监控溶液化学性质、电流密度分布和沉积特性,关键参数制程能力指数>1.67。

选择镀金如何影响组装工艺?

镀金区域提供优异可焊性但需活性助焊剂系统。组装规划应考虑回流焊期间的热管理以防止金迁移。多次回流可能需特殊助焊剂配方。

哪些成本因素决定经济可行性?

材料成本占主导(60-80%总成本),面积优化至关重要。金覆盖面积<15-20%时最具成本效益。工艺复杂性增加10-15%基础成本,但相比全板硬金仍显著节省材料。