Highleap PCB工厂 (HILPCB) 提供全面的PCB制造解决方案,具备先进的可焊性测试能力。我们的专业技术涵盖润湿平衡分析、表面处理评估和元件引脚测试,确保形成最佳焊点,在最终产品集成前防止组装缺陷、冷焊和可靠性问题。

PCB可焊性测试核心方法与技术

PCB可焊性测试是电子制造中的关键质量控制流程。它验证表面润湿性,检测氧化或污染,确保与组装工艺兼容。通过标准化方法和定量技术,可焊性测试为PCB表面和元件端子提供客观验证。

先进可焊性测试技术:

- 润湿平衡测试:提供高分辨率(±0.01mN)力测量,定量评估焊料润湿动态

- 浸渍观察法:依据IPC J-STD-002/003的广泛采用视觉技术,用于快速评估润湿可接受性

- 蒸汽老化模拟:将样品暴露于93±3°C特定时长(通常8小时),模拟长期存储对可焊性的影响

- 表面分析工具:XPS和SEM-EDS等技术识别表面氧化程度和有机污染

- 元件引脚评估:对细间距和BGA封装至关重要,测试单个引脚焊料润湿性能

- 焊料扩展测试:测量熔融焊料扩展面积以量化基板润湿性

- 接触角测量:直接测量熔融焊料与焊盘表面角度,评估界面行为

- 焊球测试:评估特定表面处理(如OSP或ENIG)上的焊球形成和聚结

- 热剖面分析:确保测试条件与实际组装回流或波峰焊温度一致

有效的可焊性控制需根据表面处理类型、元件几何形状和最终使用环境选择合适测试方法。在HILPCB,我们在严格控制的生产流程中组合使用这些技术。这使我们能够为各类电路板(从FR4 PCB到先进金属芯PCB)保持一致的焊点质量。

表面处理评估与老化特性

不同PCB表面处理具有独特的可焊性特征,这些特征随存储和环境暴露而变化,需要针对特定处理的测试方法以确保可靠组装性能。

HASL和无铅HASL性能:热风焊料整平通过预镀锡表面提供固有可焊性,但面临厚度变化挑战。测试必须考虑影响细间距组装的凹凸不平。无铅HASL变体需要更高测试温度(245-255°C)。加速老化显示在适当包装下12个月等效存储后降解最小。

OSP涂层退化分析:有机可焊性保护剂为HDI PCB应用提供优异的平整度,但热稳定性有限。多次回流循环逐渐降解有机层,需要在每次热暴露后仔细测试。标准OSP涂层通过2-3次回流循环保持可接受可焊性,高温变体可延至5-6次循环。

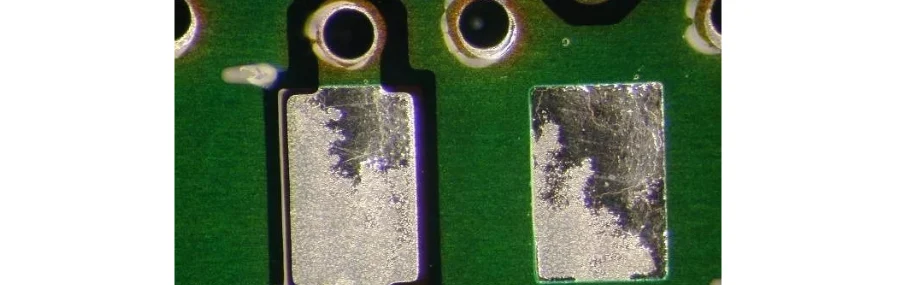

ENIG黑焊盘检测:化学镍浸金表面需要专门测试检测潜在黑焊盘缺陷。标准润湿测试可能显示可接受结果但掩盖底层镍腐蚀。结合延长停留时间测试的截面分析可揭示问题界面。金厚度测量确保0.05-0.08μm最佳范围。

润湿平衡分析与定量测量

润湿平衡测试通过受控焊料浸入期间的连续力监测,提供焊接动态的客观可重复测量,生成数据丰富的润湿曲线供详细分析。

力-时间曲线解读:

• 初始浮力阶段:负力与样品体积和焊料密度成正比 • 润湿过渡:力反转表明弯月面形成和润湿开始 • 最大力实现:平台代表润湿力和重力间的平衡 • 关键参数:T0(零交时间)<1秒,F(max)>2mN/mm周长 • 曲线形状分析:平滑过渡表示均匀润湿;不规则表明污染 • 温度效应:10°C升温通常使T0减少15-20% • 助焊剂比较:润湿曲线区分特定表面处理的助焊剂效果 • 统计验证:每种测试条件至少5个样品 • SMT组装相关性:润湿参数与组装一次合格率的直接关系

PCB制造与组装中的可焊性控制集成

PCB制造过程中的在线可焊性控制

有效的可焊性保证始于制造阶段。在HILPCB,我们在PCB生产线实施过程检查点:

- 阻焊后检查:评估测试板确保裸露焊盘无污染

- 表面处理验证:HASL、ENIG和浸银处理后立即验证

- 多层PCB通孔可靠性:高层数板中针对通孔填充和电镀步骤测试

这种实时监控降低多层PCB等复杂板的故障风险。

PCBA组装线中的可焊性保证

可焊性直接影响SMT良率和焊点可靠性。我们的PCBA工艺集成组装前检查和在线控制:

- 板平整度和焊盘状况:模板印刷前进行翘曲测量

- 元件引脚完整性:来料检验包括无源和有源元件引脚测试

- 与实际焊点关联:SPI和AOI数据与组装前结果交叉引用

- 首件检查(FAI):每批次生产进行焊点截面分析

批次控制与完全可追溯性

保持可焊性测试结果可追溯性对质量保证至关重要。HILPCB应用严格批次管理实践:

- 基于批次的测试隔离:标记临界板使用替代回流曲线

- 日期代码跟踪:确保先进先出(FIFO)使用

- 条形码集成:每块PCB链接测试记录和工艺历史

这种可追溯性对一站式PCB组装至关重要。

常见可焊性问题故障排除

可焊性故障通常由氧化或表面污染引起。在HILPCB,我们使用分析方法确定根本原因。等离子清洗消除有机污染物,化学还原处理修复氧化表面。受影响批次隔离以保持SMT组装和通孔工艺质量。

去湿发生时焊料初始润湿但随后退缩。这通常由助焊剂不兼容或热过应力引起。我们的工艺团队通过优化回流曲线减轻去湿。这些控制对高Tg PCB和高频PCB至关重要。

对于局部润湿不一致,我们进行针对性显微检查。工艺修正包括局部清洁或模板对准验证。对于刚挠结合PCB或陶瓷PCB,即使微小不一致也需要更严格控制。

HILPCB可焊性卓越集成方案

作为中国领先PCB制造商,HILPCB将可焊性考量集成到整个生产过程。

设计集成可焊性:我们的工程团队审查设计中的可焊性风险因素。我们维护设计特征与可焊性性能关联的广泛数据库。

卓越过程控制:关键参数实时监控确保表面处理质量一致。我们的ISO 9001认证流程在多个阶段包含可焊性检查点。

全面测试能力:我们的实验室配备多台润湿平衡系统和表面分析设备。我们提供包含润湿曲线和统计分析的报告。

PCB可焊性测试 - 常见问题

什么是可接受的PCB可焊性测试结果? 可接受结果显示焊料覆盖率>95%,接触角<30度,在特定温度下润湿时间<1秒。

存储时间如何影响PCB可焊性? 可焊性随时间推移可预测性退化。适当存储的电路板保持可接受可焊性:HASL 12个月,OSP 6个月,ENIG 24个月。氮气存储显著延长这些期限。

哪种可焊性测试方法提供最可靠结果? 润湿平衡测试提供卓越的定量数据。但方法选择取决于应用需求。

可焊性失败后能否恢复? 等离子清洗可实现有限恢复,但预防更有效。

哪些环境因素最影响可焊性? 温度、湿度和大气污染显著影响可焊性。受控存储环境最小化退化。

无铅要求如何改变可焊性测试? 无铅组装需要更高测试温度(245-260°C),不同助焊剂化学性质和修改的接受标准。