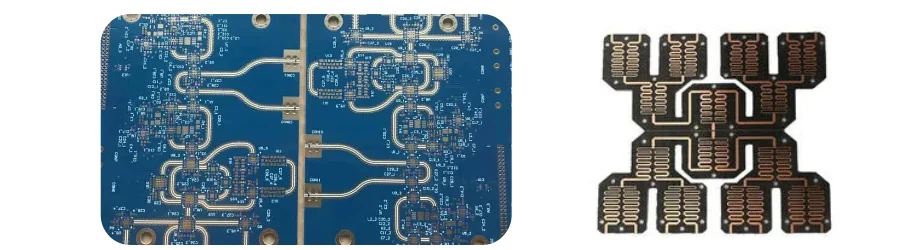

Der globale Markt für HF- und Mikrowellenelektronik expandiert weiterhin rasant, angetrieben durch die Anforderungen an 5G-Infrastruktur, Automotive-Radar und IoT-Konnektivität. Das Herzstück eines jeden Hochleistungs-HF-Systems ist die 50-Ohm-Impedanz-Leiterplatte – eine präzisionsgefertigte Leiterplatte, die eine optimale Signalübertragung, minimale Reflexionen und maximale Effizienz bei der Energieübertragung gewährleistet.

Unsere fortschrittlichen Fähigkeiten zur Herstellung von Leiterplatten mit einer Impedanz von 50 Ohm ermöglichen es Ingenieuren, hochmoderne HF-Produkte zu liefern, die strenge Leistungsanforderungen erfüllen und gleichzeitig kosteneffiziente Produktionspläne einhalten. Von Mobilfunk-Basisstationen bis hin zu Automotive-Radarsystemen bieten wir die Impedanzpräzision, die den Unterschied zwischen Projekterfolg und -misserfolg ausmacht.

Hochwertige 50-Ohm-Leiterplattenherstellung mit Kostenkontrolle

Das Gleichgewicht zwischen erstklassiger HF-Leistung und Kosteneffizienz bei der Herstellung von Leiterplatten mit einer Impedanz von 50 Ohm erfordert einen systematischen Ansatz, der technische Präzision, Materialoptimierung und schlankes Produktionsmanagement integriert. In HF-Anwendungen, bei denen Impedanzschwankungen von nur 2-3 Ohm die Systemleistung beeinträchtigen können, wirkt sich jede Designwahl und jeder Prozessparameter direkt auf die Signalintegrität und die Produktionskosten aus.

1. Technik für Herstellbarkeit (DFM/DFA)

Wir beginnen mit einer umfassenden Überprüfung des Designs for Manufacturability (DFM) für 50-Ohm-Anwendungen. Dazu gehören die Optimierung der Berechnung der Leiterbahnbreite für die Zielimpedanz, die Auswahl geeigneter Referenzebenenkonfigurationen und die Standardisierung von Via-Designs, die unseren automatisierten SMT-Bestückungs-Funktionen entsprechen. Für HF-Schaltungen verwenden wir elektromagnetische Simulationen und Impedanzmodellierung vor der Produktion, um kostspielige Design-Iterationen zu vermeiden. Die frühzeitige Zusammenarbeit in der Entwicklung reduziert in der Regel die Re-Spin-Raten um über 35 %, was die Entwicklungskosten und die Markteinführungszeit direkt senkt.

2. Strategische Materialauswahl und -beschaffung

Substratmaterialien machen 35-45 % der Herstellungskosten von 50-Ohm-Leiterplatten aus. Wir arbeiten mit zertifizierten Lieferanten von Hochfrequenz-PCB-Laminaten, verlustarmem FR4 und spezialisierten HF-Materialien zusammen, um eine gleichbleibende Qualität zu wettbewerbsfähigen Preisen zu gewährleisten. Für anspruchsvolle Anwendungen verwenden wir Rogers PCB-Materialien, einschließlich RO4003C- und RT/Duroid-Serien. Die strategische Bestandsverwaltung gängiger dielektrischer Dicken und Kupfergewichte verkürzt die Vorlaufzeiten und mildert Schwankungen der Rohstoffpreise.

3. Prozessoptimierung und -automatisierung

Unsere kontrollierten Impedanzbohrungen, Präzisionsätzungen und automatisierten Montagelinien halten Spurbreitentoleranzen von ±0,5 mil und dielektrische Dickenschwankungen unter ±5 % ein. Automatisierte optische Inspektion (AOI), Impedanzprüfung und umfassende HF-Validierung gewährleisten eine Genauigkeit von 50 Ohm. Die statistische Prozesskontrolle (SPC) überwacht die Gleichmäßigkeit der Kupferbeschichtung, die Konsistenz des Ätzfaktors und die Laminierqualität in Echtzeit und reduziert so die Ausschussraten und Nacharbeitskosten, die sich erheblich auf die Rentabilität von Hochfrequenz-Leiterplatten auswirken.

4. Panel-Auslastung und Ertragsmanagement

Bei HF-Designs maximiert die Optimierung des Schaltschranklayouts die Produktionseffizienz bei gleichzeitiger Beibehaltung der Signalintegrität. Unsere CAD-basierten Panelisierungsalgorithmen optimieren die Platzierung von Impedanztestcoupons und minimieren Variationen zwischen den Panels. Multi-Produkt-Panels ermöglichen eine Kostenteilung über verschiedene HF-Projekte hinweg und reduzieren so die Werkzeugkosten für die Prototypen- und Kleinserienproduktion. Die Analyse von Ertragsdaten aus früheren 50-Ohm-Produktionen fließt in Initiativen zur kontinuierlichen Verbesserung ein.

5. Qualitätssicherung mit Leistungsfokus

Die Qualitätskontrolle geht über die Maßprüfung hinaus und bietet eine umfassende Validierung der HF-Leistung. Wir führen Impedanzverifizierungen mittels Zeitbereichsreflektometrie (TDR), S-Parameter-Messungen bis zu 40 GHz und Validierung von Temperaturzyklen durch. Für Anwendungen in der Automobil- und Luft- und Raumfahrt fügen wir Umweltbelastungstests hinzu, einschließlich Temperaturschock, Feuchtigkeitsbelastung und Validierung mechanischer Belastungen. Diese leistungsorientierte Qualitätssicherung reduziert Vor-Ort-Ausfälle und Garantiekosten und stärkt gleichzeitig das Vertrauen der Kunden.

Durch die Kombination von Präzisionstechnik, kostenbewusster Beschaffung und datengesteuerter Fertigungssteuerung liefern wir hochwertige Leiterplatten mit einer Impedanz von 50 Ohm, die anspruchsvolle HF-Leistungsanforderungen erfüllen und gleichzeitig die Wirtschaftlichkeit der Produktion gewährleisten.

Verwalten der Signalintegrität im Hochfrequenz-Leiterplattendesign mit 50 Ohm

In HF- und Mikrowellenanwendungen hängt die Signalintegrität entscheidend von der Aufrechterhaltung einer konstanten Impedanz von 50 Ohm über den gesamten Signalpfad ab. Impedanzschwankungen, Diskontinuitäten und Verluste können die Systemleistung erheblich beeinträchtigen und Signalreflexionen, erhöhte Einfügedämpfung und EMI-Probleme verursachen, die sich auf die Zuverlässigkeit des Gesamtsystems auswirken.

Zu den Schlüsselelementen unseres Signalintegritätsansatzes für 50-Ohm-Leiterplatten gehören:

- Elektromagnetische Simulation vor dem Layout zur Optimierung von Leiterbahngeometrien und Lagenaufbauten

- Kontrollierte dielektrische Auswahl mit stabilem Dk und verlustarmer Tangente für Frequenzstabilität

- Präzise Verkupferung zur Aufrechterhaltung konsistenter Leiterbahnquerschnitte

- Über Übergangsoptimierung einschließlich Rückbohrung und kontrolliertem Anti-Pad-Design

- Referenzebenenmanagement zur Gewährleistung kontinuierlicher Masseflächen für eine stabile Impedanz

- Kontrolle des Herstellungsprozesses zur konsequenten Erreichung einer Impedanztoleranz von ±3 %

Durch diese Maßnahmen stellen wir sicher, dass 50-Ohm-Leiterplatten eine optimale Signalintegrität über den gesamten Zielfrequenzbereich beibehalten, EMI auf Systemebene reduzieren und strenge HF-Leistungsspezifikationen erfüllen – und helfen Marken dabei, zuverlässige Produkte zu liefern, die in anspruchsvollen Anwendungen eine gleichbleibende Leistung erbringen.

Verkürzung der Markteinführungszeit für die Entwicklung von HF-Produkten

Geschwindigkeit als Wettbewerbsvorteil In den HF- und Mikrowellenmärkten – insbesondere bei der 5G-Infrastruktur und dem Automotive-Radar – werden die Entwicklungszyklen komprimiert, und ein früher Markteintritt kann über den Produkterfolg entscheiden. Verzögerungen bei der Designiteration können dazu führen, dass wichtige Design-In-Möglichkeiten verpasst werden oder die Wettbewerbsposition verloren geht.

Integrierter Entwicklungs-Workflow Unser optimierter 50-Ohm-PCB-Entwicklungsprozess umfasst:

- Early Impedance Modeling – elektromagnetische Simulation und Designoptimierung vor dem Prototyping

- Rapid Prototyping – Herstellung von funktionsfähigen 50-Ohm-Testplatinen in 3-5 Tagen

- HF-Leistungsvalidierung – vollständige S-Parameter-Prüfung und Impedanzverifizierung

Reduziertes Entwicklungsrisiko Indem wir sowohl die Leiterplattenherstellung als auch das Bestückungs-Know-how unter einem Dach anbieten, eliminieren wir Verzögerungen bei der Lieferantenkoordination, stellen die Beibehaltung der Designabsicht sicher und stellen umfassende HF-Testdaten zur Verfügung. Dieser integrierte Ansatz beschleunigt die Produktentwicklungszyklen, ohne die 50-Ohm-Leistung zu beeinträchtigen.

Reaktionsfähigkeit des Marktes Diese Entwicklungsagilität ermöglicht Ihnen:

- Synchronisieren Sie Produkteinführungen mit Marktfenstern

- Reagieren Sie schnell auf Änderungen der Kundenspezifikationen

- Iterieren Sie Entwürfe schnell auf der Grundlage von Tests auf Systemebene

- Reduzieren Sie die Gesamtentwicklungskosten durch schnellere Konvergenz

Anpassung für spezialisierte HF-Anwendungen

Die Anforderungen an die Impedanz von 50 Ohm erstrecken sich über eine Vielzahl von HF-Anwendungen – von drahtlosen Consumer-Geräten bis hin zu militärischen Radarsystemen. Jede Anwendung erfordert optimierte PCB-Eigenschaften für Frequenzbereich, Belastbarkeit, Umgebungsbedingungen und Formfaktorbeschränkungen.

Wir unterstützen kundenspezifische Stackup-Designs, spezialisierte Materialauswahl und Präzisionsfertigung für Anwendungen wie Millimeterwellenkommunikation, Radarsensoren in der Automobilindustrie, medizinische HF-Geräte und Luft- und Raumfahrtsysteme. Für Hochleistungsanwendungen integrieren wir Wärmemanagementlösungen und High Thermal PCB-Materialien. Für extrem verlustarme Anforderungen verwenden wir fortschrittliche PTFE-Laminate und präzise Oberflächenveredelungen.

Unser Engineering-Team bietet Impedanzmodellierung, elektromagnetische Simulation und Designoptimierung, um Kunden dabei zu helfen, eine optimale 50-Ohm-Leistung für ihre spezifischen Anwendungsanforderungen zu erzielen. Ganz gleich, ob es sich um die Entwicklung einer 5G-Infrastruktur der nächsten Generation oder spezieller Testgeräte handelt, wir liefern die Präzision und Anpassung, die für den HF-Erfolg erforderlich sind.

End-to-End-Lösungen für den Erfolg von 50-Ohm-Leiterplatten

Die Lieferung wettbewerbsfähiger HF-Produkte erfordert mehr als nur eine präzise Leiterplattenfertigung – sie erfordert eine integrierte Engineering- und Fertigungspartnerschaft, die das Konzept bis zur Produktion abdeckt. Wir bieten umfassende Unterstützung, einschließlich Aufbauoptimierung, Beratung bei der Materialauswahl, Validierung elektromagnetischer Simulationen, Präzisionsfertigung mit kontrollierter Impedanz und kompletter schlüsselfertiger Montage mit HF-Prüfung.

Über die Herstellung von Kernplatinen hinaus unterstützen wir die komplette Entwicklung von HF-Systemen, einschließlich Antennenintegration, Montage von HF-Modulen, Abschirmungsdesign und Entwicklung von Testvorrichtungen. Unsere Fähigkeiten erstrecken sich auf Power-Management-Schaltkreise, digitale Steuerplatinen und Systemverbindungen, die Ihre 50-Ohm-HF-Schaltungen ergänzen.

Durch die Konsolidierung dieser Funktionen eliminieren wir die Komplexität mehrerer Anbieter, reduzieren Kommunikationsverzögerungen und gewährleisten eine gleichbleibende Qualität über alle Komponenten hinweg. Unser integrierter Workflow beschleunigt die Entwicklungszyklen, ermöglicht eine schnelle Skalierung vom Prototyp bis zur Produktion mit unseren Funktionen Kleinserienmontage bis Großserienmontage und bietet eine umfassende Dokumentation für die Einhaltung gesetzlicher Vorschriften.

Ganz gleich, ob es sich um die Entwicklung einer hochmodernen 5G-Infrastruktur, Radarsysteme für die Automobilindustrie oder spezielle HF-Testgeräte handelt, unser End-to-End-Ansatz stellt sicher, dass Ihre 50-Ohm-Leiterplatte – und Ihr komplettes HF-System – optimale Leistung, Zuverlässigkeit und Wettbewerbsfähigkeit auf dem Markt bietet.