Da sich elektronische Produkte in Richtung höherer Leistung, Geschwindigkeit und Integrationsdichte entwickeln, ist die Buried-Via-PCB-Technologie für fortschrittliche Mehrschichtdesigns unverzichtbar geworden.

Von Hochgeschwindigkeits-Rechensystemen und Automobilsteuergeräten bis hin zu Stromrichtern und Satellitenelektronik ermöglichen Buried Vias kompakte Verkabelung, starke thermische Leistung und außergewöhnliche Langzeitzuverlässigkeit.

Bei HILPCB kombinieren wir präzise Laminierung, Laserbohrung und Kupferfüllprozesse, um Buried-Via-PCBs zu fertigen, die den strengen mechanischen, elektrischen und thermischen Anforderungen heutiger Hochleistungsbranchen gerecht werden.

Grundlagen der Buried-Via-PCB-Technologie

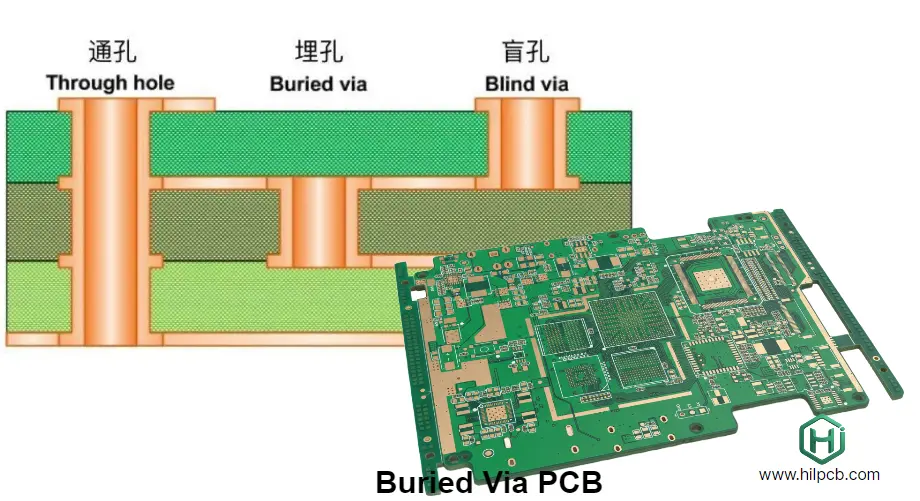

Ein Buried Via verbindet zwei oder mehr innere Lagen einer mehrlagigen Leiterplatte, ohne die Außenflächen zu erreichen. Diese Struktur erhöht die Verdrahtungsflexibilität und setzt gleichzeitig äußere Lagen für Oberflächenbauteile frei, wodurch dichte Verbindungen geschaffen werden, die für HDI-PCB- und Hochzuverlässigkeits-Mehrlagenplattenanwendungen unerlässlich sind.

Wichtige Vorteile von Buried-Via-PCBs:

- Höhere Schaltungsdichte ohne Vergrößerung der Platinenabmessungen

- Isolierung von Strom- und Signallagen für verbesserte EMI-Leistung

- Kürzere Verbindungslängen reduzieren Signallaufzeit und -verluste

- Verbesserte mechanische Steifigkeit durch ausgeglichenen internen Schichtaufbau

- Optimierte Wärmeableitpfade für leistungsintensive Designs

In Kombination mit Blind Vias und Durchkontaktierungen ermöglichen Buried Vias Designern die Erstellung komplexer Schichtarchitekturen – bis zu 30+ Lagen in fortschrittlichen Rechen- und Industriesystemen.

Wichtige Fertigungsprozesse bei HILPCB

Hochzuverlässige Buried-Via-PCBs erfordern eine präzise Prozessintegration und Materialkontrolle. Bei HILPCB ist jede Produktionsstufe auf Konsistenz und Wiederholbarkeit ausgelegt.

1. Technische Bewertung und DFM-Prüfung

Jedes Projekt beginnt mit einer detaillierten Design-for-Manufacturability (DFM)-Prüfung. Unsere Ingenieure bewerten:

- Via-Seitenverhältnisse und minimale Landringe

- Schichtaufbau und dielektrisches Gleichgewicht

- Wärmeausdehnungskoeffizienten für Materialkompatibilität

- Signalintegrität und Impedanzmodellierung für Hochgeschwindigkeitsschaltungen

Wir verwenden Simulationswerkzeuge und Querschnittsdaten aus früheren Fertigungen, um Layoutoptimierungen zu empfehlen, die die Fertigbarkeit verbessern und Laminierungsspannungen reduzieren.

2. Material- und Laminierungssteuerung

Die Materialwahl beeinflusst direkt die Stabilität der Buried Vias. HILPCB verwendet hochzuverlässige Substrate, darunter:

- High-Tg FR-4 (Tg ≥170 °C) für Automobil- und Industrieanwendungen

- Polyimid-Laminat für Luft- und Raumfahrt und erweiterte thermische Zyklen

- Schwerkupfer-PCB-Lagen für hohe Stromdichte

- Halogenfreie PCB-Materialien, konform mit RoHS und REACH

Die sequentielle Laminierung wird streng kontrolliert, um eine ±75 µm Registrierungsgenauigkeit beizubehalten, was eine korrekte Via-Ausrichtung und Dimensionsstabilität in komplexen Aufbauten gewährleistet.

3. Laserbohren und Kupferfüllung

Buried Vias werden vor der endgültigen Laminierung mittels mechanischer oder Laserbohrung erstellt, abhängig von Via-Tiefe und Dielektrikumtyp. Nach dem Bohren:

- Plasma-Desmearing entfernt Harzrückstände

- Chemische Kupferabscheidung sorgt für Haftung

- Puls-Elektroplattierung füllt Vias mit Kupfer für hohlraumfreie Verbindungen

- Planarisierung erzeugt eine glatte Oberfläche für nachfolgende Laminierungsstufen

Unser Prozess unterstützt gestapelte Buried Vias und kupfergefüllte Strukturen, die mit Via-in-Pad-Montage kompatibel sind.

4. Qualitätssicherung und Zuverlässigkeitstests

Alle Buried-Via-PCBs werden durch automotive Inspektionen und Tests validiert:

- 100% elektrische Durchgangs- und Isolationsprüfungen

- Querschnittmikroanalyse zur Überprüfung der Kupferwandintegrität (≥25 µm)

- Röntgeninspektion der Via-Registrierung und Füllqualität

- Thermische Zyklen (−40 °C bis +150 °C, 1.000+ Zyklen)

- Vibrations- und Schocktests nach IPC-6012 Klasse 3A

Dies stellt sicher, dass jede Buried-Via-Struktur während ihrer gesamten Lebensdauer elektrische Stabilität und mechanische Integrität beibehält.

Branchenübergreifende Anwendungen von Buried-Via-PCB

Buried-Via-PCBs sind heute grundlegend für nahezu jeden fortschrittlichen elektronischen Sektor, in dem Leistung, Miniaturisierung und Langzeitzuverlässigkeit kritisch sind. Durch die Ermöglichung von Verbindungen zwischen inneren Lagen ohne Oberflächenverbrauch bieten Buried Vias höhere Schaltungsdichte, verbessertes Wärmemanagement und überlegene elektrische Leistung – wesentlich für moderne Automobil-, Luft- und Raumfahrt-, Daten- und Energiesysteme.

Automobil- und Elektrofahrzeugsysteme

Automobilelektronik arbeitet in einer der härtesten Umgebungen aller Industrien. Buried-Via-PCB-Designs ermöglichen kompakte mehrlagige Steuerplatinen, die Leistung, Erfassung und Kommunikation auf begrenztem Raum handhaben und dabei Vibrations- und thermische Stabilität beibehalten.

- Anwendung in ADAS-Radar, Batteriemanagementsystemen, Wechselrichtern und Motorsteuergeräten

- Buried Vias verstärken Massekontinuität und reduzieren EMI zwischen digitalen und analogen Lagen

- Integration mit High-Tg-PCB und Schwerkupfer-PCB erhöht Stromtragfähigkeit und Wärmeableitung

- Kupfergefüllte Buried Vias verteilen Wärme gleichmäßig und verlängern die Lebensdauer unter thermischer Zyklisierung von −40 °C bis +150 °C

Diese Strukturen ermöglichen es Automobilingenieuren, Zuverlässigkeit mit der für Elektrofahrzeuge und intelligente Mobilitätssysteme der nächsten Generation erforderlichen Verdrahtungsdichte zu kombinieren.

Hochleistungsrechnen und Datenserver

In Servern, GPUs und AI-Beschleunigern bestimmt die PCB-Dichte direkt Systembandbreite und Effizienz. Buried-Via-PCBs bieten unterbrechungsfreie Verdrahtungskanäle innerhalb von 20–40-lagigen HDI-PCB-Architekturen und minimieren Übersprechen und Signalverluste.

- Verwendung in CPU/GPU-Hauptplatinen, Switch Fabrics und AI-Beschleunigerkarten

- Buried Vias reduzieren Stub-Effekte und ermöglichen präzise Impedanzkontrolle für PCIe Gen5/6, DDR5 und CXL-Links

- Kontrollierte dielektrische Lagen gewährleisten Synchronisation über Multi-Chip-Module hinweg

- Verbesserter Kupferausgleich verhindert Verzug und mechanische Belastung in großformatigen Serverplatinen

Dies macht Buried-Via-PCBs für Hochgeschwindigkeitsrechen- und Dateninfrastrukturanwendungen unverzichtbar.

Luft- und Raumfahrt, Verteidigung und Satellitensysteme

Elektronik in Luft- und Raumfahrt sowie Verteidigung erfordert leichte, strahlungstolerante und mechanisch stabile Designs. Buried Vias liefern kompakte, geschichtete Verbindungen, die unter Vibration, thermischem Schock und Höhenextremen Zuverlässigkeit bewahren.

- Gefunden in Avionik, Satellitentransceivern, Navigations- und Telemetriemodulen

- Polyimidbasierte Buried-Via-PCBs widerstehen Ausgasen und halten >250 °C Peak-Reflow stand

- Kupfergefüllte Vias bieten strukturelle Verstärkung gegen Startvibration

- Multi-Masse-Buried Vias reduzieren RF-Interferenz in Hochfrequenz-Radar- und Kommunikationsarrays

Durch die Kombination von struktureller Integrität und Gewichtsreduzierung helfen Buried-Via-PCBs Luft- und Raumfahrtingenieuren, missionskritische Zuverlässigkeitsstandards zu erfüllen.

Erneuerbare Energien und Stromwandlung

Stromwandlungssysteme in erneuerbaren und industriellen Energiesektoren sind auf Buried-Via-PCBs für Hochstromverdrahtung und thermische Stabilität angewiesen. Sie sind entscheidend in Solarwechselrichtern, Energiespeichersystemen und Motorantrieben, wo die Leistungsdichte weiter zunimmt.

- Hochthermische PCB- und Metallkern-PCB-Lagen, integriert mit Buried Vias, verteilen Wärme effektiv

- Gestapelte Buried Vias reduzieren Spannungsabfälle und verteilen Lastströme gleichmäßig

- Hybride Schichtaufbauten kombinieren FR-4 und Polyimid, um Isolierung und Leitfähigkeit auszugleichen

- Bewährt, Leistung während repetitiver Hochlast-Schaltzyklen beizubehalten

Dies gewährleistet langfristige Betriebsstabilität und geringeren Energieverlust in anspruchsvollen Stromsystemen.

5G, HF- und Kommunikationsgeräte

5G-Netze und HF-Kommunikationsgeräte verlassen sich auf Buried-Via-PCBs für Hochfrequenzleistung und kompakte Bauweise. Präzise dielektrische Kontrolle und verlustarme Verbindungen sind für konsistente Übertragung unerlässlich.

- Verwendung in Basisstationen, Mikrowellenverstärkern, Antennenarrays und Netzwerkprozessoren

- Buried Vias ermöglichen mehrlagige Abschirmung zwischen Hochfrequenz- und Stromkreisen

- Rogers-PCB-Materialien reduzieren Signaldämpfung und dielektrische Verluste

- Optimierte Masse-Via-Netzwerke halten Impedanzgleichmäßigkeit bis zu 77 GHz aufrecht

Mit ihrer Fähigkeit, Interferenz zu minimieren und Signalintegrität zu verbessern, sind Buried-Via-PCBs entscheidend für die Ermöglichung drahtloser Infrastruktur der nächsten Generation.

Konsum- und Industrieelektronik

In fortschrittlichen Konsum- und Industriegütern – von medizinischen Bildgebungssystemen bis hin zu Robotik und IoT-Controllern – bieten Buried-Via-PCBs einen Ausgleich zwischen Kompaktheit und Zuverlässigkeit.

- Unterstützen hohe E/A-Dichte und mehrlagige Verdrahtung in kompakten Bauformen

- Verbessern mechanische Steifigkeit und thermische Beständigkeit für Dauerbetrieb

- Ermöglichen kosteneffektive Miniaturisierung in Wearables, Automatisierung und eingebetteten Geräten

Ihre Kombination aus Präzision und Vielseitigkeit ermöglicht es Ingenieuren, dünnere, leichtere und zuverlässigere Systeme in jedem wichtigen Elektroniksegment zu entwerfen.

Design- und Zuverlässigkeitsrichtlinien

HILPCB befolgt strenge Designparameter, um Buried-Via-Haltbarkeit und Konsistenz zu garantieren:

- Seitenverhältnis ≤ 10:1 für robuste Plattierung

- Minimale Kupferwandstärke ≥ 25 µm

- Versetzte Stapelung reduziert Z-Achsen-Spannung während der Laminierung

- Ausgeglichene Lagendicke zur Minimierung von Verzug

- Harzgefüllte und gekappte Via-Optionen für verbesserte strukturelle Festigkeit

- Verifizierte Konformität mit IPC-TM-650 und JEDEC JESD22 Standards

Unser Ingenieurteam bietet Unterstützung vor dem Layout, um sicherzustellen, dass elektrische, mechanische und thermische Ziele vor Produktionsbeginn erreicht werden.

Warum HILPCB als Partner für die Buried-Via-PCB-Fertigung wählen?

Die Wahl eines PCB-Partners, der Buried-Via- und Blind-Via-Integration versteht, ist für hochdichte, hochzuverlässige Designs unerlässlich. Bei HILPCB kombinieren wir jahrzehntelange Erfahrung in der Mehrlagen-PCB-Fertigung mit fortschrittlicher Automatisierung und Materialexpertise, um Leiterplatten zu liefern, die höchsten elektrischen, mechanischen und thermischen Zuverlässigkeitsstandards entsprechen.

Unsere Produktionskapazitäten umfassen den gesamten HDI-Stapel – von Buried-Via-PCB-Strukturen, die in der dichten Mehrlagenverdrahtung verwendet werden, bis hin zu Blind-Via-PCB-Konfigurationen für Hochgeschwindigkeitssignale und Oberflächenverbindungen. Durch die Optimierung von sequentieller Laminierung, Kupferfüllung und Via-Ausrichtung stellen wir sicher, dass jede Leiterplatte konsistente Impedanz, niedrigen Widerstand und hohe Ausbeute erreicht.

Mit End-to-End-Services, die DFM-Beratung, Materialtechnik, Laserbohrung und automotive Validierung umfassen, unterstützt HILPCB Kunden in den Bereichen Automobil, Luft- und Raumfahrt, Kommunikation, Rechnen und Energie. Wir helfen Ingenieuren, kompakte Bauformen, höhere Signalintegrität und Langzeitzuverlässigkeit zu erreichen – vom Prototyp bis zur Serienproduktion.

Wenn Leistung, Dichte und Zuverlässigkeit zählen, ist HILPCB Ihr vertrauenswürdiger Partner für die Fertigung von Buried- und Blind-Via-PCBs der nächsten Generation.