Der Unterschied zwischen einem zuverlässigen elektronischen Produkt und einem Feldausfall liegt oft in der Qualität der Leiterplattenbestückungsprozesse und Prüfverfahren. Wenn Lötstellen versagen, sich Bauteile während des Betriebs verschieben oder Montagefehler zeitweise Fehler verursachen, können die daraus resultierenden Gewährleistungsansprüche, Kundenunzufriedenheit und Markenschäden die Kosten für eine ordnungsgemäße Qualitätskontrolle bei weitem übersteigen. Die IPC-A-610-Standards für Leiterplattenbestückung legen die endgültigen Kriterien fest, um zu bestimmen, ob elektronische Baugruppen akzeptable Qualitätsniveaus erfüllen, und stellen detaillierte visuelle und messbare Anforderungen an Lötstellen, Komponentenplatzierung und Gesamtqualität der Baugruppen.

Unsere IPC-A-610-Leiterplattenbestückungsprozesse implementieren umfassende Qualitätsprüfverfahren und Abnahmekriterien, die sicherstellen, dass jede bestückte Platine die strengen Anforderungen an zuverlässige elektronische Produkte erfüllt, Feldausfälle minimiert und die Kundenzufriedenheit maximiert.

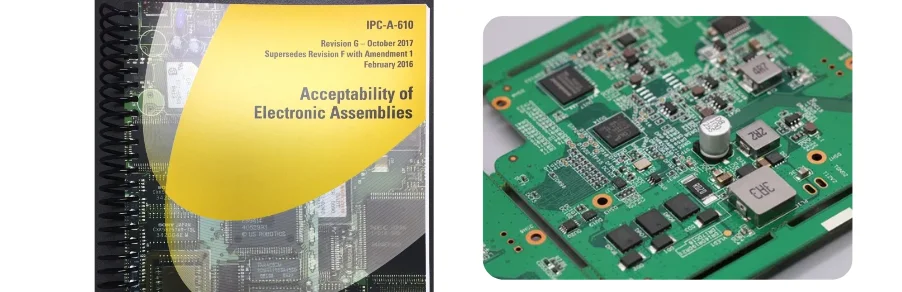

Hochwertige elektronische Baugruppe mit Implementierung der IPC-A-610-Standards

Das Erreichen einer gleichbleibenden IPC-A-610-Leiterplattenbestückungsqualität erfordert die systematische Implementierung standardisierter Verfahren, umfassender Schulungsprogramme und strenger Inspektionsprotokolle, die jeden Aspekt des Montageprozesses von der Komponentenplatzierung bis zur abschließenden Qualitätsprüfung abdecken.

1. Umfassendes Rahmenwerk für die Montagequalität

Die PCB-Standards IPC-A-610 legen einen vollständigen Qualitätsrahmen fest, der alle kritischen Aspekte der elektronischen Montage abdeckt. Die Norm definiert drei unterschiedliche Qualitätsklassen – Klasse 1 für allgemeine elektronische Produkte, Klasse 2 für dedizierte Serviceelektronik und Klasse 3 für Hochleistungsanwendungen – jeweils mit zunehmend strengeren Akzeptanzkriterien, die die Zuverlässigkeitsanforderungen mit den entsprechenden Qualitätsstufen abgleichen.

Unsere Implementierung umfasst automatisierte Inspektionssysteme, die die Genauigkeit der Komponentenplatzierung, die Qualität der Lötstelle und die Integrität der Gesamtbaugruppe anhand der IPC-A-610-Kriterien überprüfen. Die statistische Qualitätsüberwachung verfolgt Fehlerraten und -trends und ermöglicht so kontinuierliche Prozessverbesserungs- und Fehlervermeidungsstrategien, die eine gleichbleibende Montagequalität über alle Produktionsvolumina hinweg gewährleisten.

2. Erweiterte Qualitätsbewertung von Lötstellen

Die Qualität der Lötstelle stellt den kritischsten Aspekt der IPC-A-610-Konformität dar und wirkt sich direkt auf die elektrische Leistung und die mechanische Zuverlässigkeit aus. Die Norm enthält detaillierte Kriterien für die Bewertung der Lötstellenform, der Benetzungseigenschaften und der Maßanforderungen, die zuverlässige Verbindungen während der gesamten Lebensdauer des Produkts gewährleisten.

Unsere Inspektionsverfahren umfassen sowohl automatisierte optische Inspektion (AOI) als auch qualifizierte menschliche Prüfer, die nach den IPC-A-610-Standards geschult sind, und gewährleisten eine umfassende Bewertung der Lötstellenqualität für Multilayer-PCB-Baugruppen und komplexe Backplane-PCB-Konfigurationen. Die Röntgeninspektion validiert versteckte Lötstellen in Ball Grid Array (BGA) und anderen Area-Array-Komponenten und bietet so eine vollständige Qualitätssicherung.

3. Überprüfung der Komponentenplatzierung und -ausrichtung

Die richtige Platzierung und Ausrichtung der Komponenten wirkt sich direkt auf die Funktionalität und Zuverlässigkeit aus, so dass die Überprüfung der Platzierung ein kritisches Element der IPC-A-610-Konformität ist. Die Norm legt spezifische Toleranzen für die Position der Komponenten, die Drehung und die Abstandshöhe fest, die eine optimale elektrische Leistung und mechanische Stabilität gewährleisten.

Automatisierte Platzierungsverifizierungssysteme messen die Position und Ausrichtung von Bauteilen mit einer Genauigkeit von weniger als einem Millimeter und kennzeichnen automatisch Baugruppen, die die Toleranzen von IPC-A-610 überschreiten. Besonderes Augenmerk wird auf polarisierte Komponenten gelegt, um eine korrekte Ausrichtung zu gewährleisten, um Schäden beim Einschalten und Betrieb zu vermeiden.

4. Sauberkeit und Kontaminationskontrolle

Die Sauberkeit der Baugruppe wirkt sich erheblich auf die langfristige Zuverlässigkeit aus, insbesondere bei Hochfrequenz-PCB-Anwendungen, bei denen Verunreinigungen Probleme mit der Signalintegrität verursachen können. IPC-A-610 legt Sauberkeitsstandards fest, die sich mit Flussmittelrückständen, Partikelverunreinigungen und anderen montagebedingten Verunreinigungen befassen, die die Leistung beeinträchtigen könnten.

Unsere Reinigungsprozesse und Verfahren zur Kontaminationskontrolle stellen sicher, dass die Baugruppen die Sauberkeitsanforderungen nach IPC-A-610 erfüllen, mit Validierungstests, die eine angemessene Entfernung von Flussmittelrückständen und anderen potenziell schädlichen Verunreinigungen bestätigen. Umweltkontrollen sorgen während des gesamten Produktionsprozesses für saubere Montagebedingungen.

5. Dokumentations- und Rückverfolgbarkeitssysteme

Die Konformität mit IPC-A-610 erfordert eine umfassende Dokumentation, die eine vollständige Rückverfolgbarkeit während des gesamten Montageprozesses ermöglicht. Unsere Qualitätsmanagementsysteme führen detaillierte Aufzeichnungen über Komponentenlosen, Montageverfahren, Inspektionsergebnisse und alle Nacharbeiten oder Reparaturen, die sich auf die Qualität des Endprodukts auswirken.

Digitale Dokumentationssysteme bieten sofortigen Zugriff auf Montageprotokolle und ermöglichen so schnelle Qualitätsuntersuchungen und Initiativen zur kontinuierlichen Verbesserung. Die statistische Analyse von Qualitätsdaten identifiziert Trends und Möglichkeiten zur Prozessoptimierung, die sowohl die Qualität als auch die Effizienz steigern.

Durch die Implementierung umfassender IPC-A-610-Montageverfahren liefern wir elektronische Baugruppen, die höchsten Qualitätsstandards entsprechen und gleichzeitig kostengünstige Produktionsprozesse gewährleisten. Dieser systematische Ansatz gewährleistet zuverlässige Produkte, die Feldausfälle minimieren und die langfristige Kundenzufriedenheit über verschiedene Anwendungsanforderungen hinweg unterstützen.

Verwaltung von thermischen Profilen und Lötprozesssteuerung in der IPC-A-610-Leiterplattenbestückung

Das Wärmemanagement während des Lötprozesses ist ein kritischer Faktor für das Erreichen der IPC-A-610-Konformität und wirkt sich direkt auf die Qualität der Lötstelle, die Zuverlässigkeit der Komponenten und die Gesamtleistung der Baugruppe aus. Die richtige thermische Profilierung gewährleistet einen optimalen Lötfluss und verhindert gleichzeitig eine Beschädigung der Komponenten oder eine Verschlechterung des Substrats.

Zu den wichtigsten Überlegungen zum Wärmemanagement gehören:

- Präzise Temperaturprofilierung für verschiedene Bauteiltypen und thermische Massen in der gesamten Baugruppe

- Rampenratenregelung zur Vermeidung von Temperaturschocks und Bauteilrissen während der Heiz- und Abkühlphasen

- Spitzentemperaturmanagement zur Gewährleistung eines ausreichenden Lötrücklaufs bei gleichzeitiger Vermeidung von Bauteil- oder Substratschäden

- Zeit über der Liquidusoptimierung für eine ausreichende Benetzungszeit ohne übermäßige intermetallische Bildung

- Überlegungen zur Metallkern-Leiterplatte für Baugruppen, die eine verbesserte Wärmeableitung erfordern

- Thermische Überwachungssysteme, die die Profilkonsistenz validieren und Feedback zur Prozesssteuerung geben

Diese Wärmemanagementstrategien gewährleisten eine konsistente Lötstellenbildung, die die Qualitätsanforderungen von IPC-A-610 erfüllt und gleichzeitig empfindliche Komponenten schützt und die Integrität des Substrats während des gesamten Montageprozesses aufrechterhält.

Beschleunigung der Qualitätsimplementierung und von Schulungsprogrammen

Schnelle Bereitstellung des Qualitätssystems Die Implementierung der IPC-A-610-Standards erfordert umfassende Schulungsprogramme und die Entwicklung eines Qualitätssystems, die sich auf die Produktionszeitpläne auswirken können. Effiziente Implementierungsstrategien minimieren Unterbrechungen und gewährleisten gleichzeitig die vollständige Einhaltung der Standardanforderungen.

Integrierter Schulungs- und Zertifizierungsworkflow Unser IPC-A-610-Implementierungsprozess kombiniert:

- Instructor-Led Training – umfassender Unterricht im Klassenzimmer, der alle Aspekte der IPC-A-610-Anforderungen abdeckt

- Hands-On Practical Training — reale Baugruppenbewertung anhand von realen Produktionsbeispielen und Fehlermustern

- Zertifizierungsprüfung – validierte Bewertung, die ein gründliches Verständnis der Akzeptanzkriterien gewährleistet

Reduzierte Implementierungszeit und Qualitätsrisiko Durch strukturierte Schulungsprogramme und Unterstützung bei der Implementierung beschleunigen wir die Einführung des Qualitätssystems und stellen gleichzeitig sicher, dass die IPC-A-610-Standards in allen Montagevorgängen konsistent angewendet werden. Dieser systematische Ansatz reduziert die Lernkurve und sorgt für eine zuverlässige und qualitativ hochwertige Umsetzung.

Kontinuierliche Verbesserung und Aktualisierungen von Standards Die Implementierung eines Qualitätssystems ermöglicht es Unternehmen:

- Pflegen Sie den aktuellen Stand der IPC-A-610-Revisionen und -Updates

- Implementierung von Best Practices auf der Grundlage von Branchenerfahrungen und Feedback

- Entwickeln Sie benutzerdefinierte Qualitätsverfahren, die über die Standardanforderungen hinausgehen

- Etablieren Sie Qualitätsmetriken und Überwachungssysteme, die eine kontinuierliche Verbesserung unterstützen

Anpassung für vielfältige Baugruppenanwendungen

Die IPC-A-610-Standards für die Leiterplattenbestückung decken eine breite Palette von Anwendungen für elektronische Baugruppen ab, von einfachen Durchgangslochbaugruppen bis hin zu komplexen Mixed-Technology-Leiterplatten mit verschiedenen Komponententypen, thermischen Anforderungen und Zuverlässigkeitsspezifikationen. Unser Know-how erstreckt sich über mehrere Baugruppenkonfigurationen und ermöglicht optimierte Qualitätsverfahren für spezifische Anwendungsanforderungen.

Wir unterstützen spezielle Bestückungsanforderungen, einschließlich keramischer Leiterplatten-Substrate, die spezielle Handhabungsverfahren erfordern, Fine-Pitch-Komponentenmontage mit erhöhten Anforderungen an die Platzierungsgenauigkeit und hochzuverlässige Baugruppen, die zusätzliche Inspektionen und Tests erfordern, die über die Standardanforderungen von IPC-A-610 hinausgehen.

Für Anwendungen mit einzigartigen Umwelt- oder Leistungsanforderungen entwickeln wir kundenspezifische Qualitätsverfahren, die die IPC-A-610-Prinzipien berücksichtigen und gleichzeitig anwendungsspezifische Herausforderungen berücksichtigen. Diese Verfahren gewährleisten eine umfassende Qualitätssicherung bei gleichzeitiger Aufrechterhaltung kostengünstiger Montageprozesse.

Unsere Box Build Assembly-Dienstleistungen erweitern die IPC-A-610-Qualitätsprinzipien auf die komplette Systemmontage und gewährleisten konsistente Qualitätsstandards während des gesamten Produktmontageprozesses, von einzelnen Leiterplatten bis hin zur endgültigen Systemintegration und Prüfung.

Umfassende Qualitätsmanagement- und Inspektionssysteme

Die Gewährleistung einer konsistenten IPC-A-610-Konformität erfordert mehr als nur einzelne Prüfverfahren – es erfordert integrierte Qualitätsmanagementsysteme, die jeden Aspekt der Montagequalität vom Materialeingang bis zur Auslieferung des Endprodukts berücksichtigen. Wir bieten ein durchgängiges Qualitätsmanagement, das die Lieferantenqualifizierung, die prozessbegleitende Überwachung, umfassende Inspektionsverfahren und kontinuierliche Verbesserungsprogramme umfasst.

Unsere Qualitätssysteme umfassen fortschrittliche Inspektionstechnologien, einschließlich automatisierter optischer Inspektion (AOI), Röntgensystemen für die Bewertung versteckter Lötstellen und In-Circuit-Tests, die neben der visuellen Qualitätsbewertung auch die elektrische Leistung validieren. Diese Technologien bieten eine umfassende Qualitätsabdeckung bei gleichzeitiger Aufrechterhaltung eines effizienten Produktionsdurchsatzes.

Qualitätsdatenmanagementsysteme bieten Echtzeit-Einblick in die Qualitätstrends der Montage und ermöglichen ein proaktives Qualitätsmanagement und sofortige Korrekturmaßnahmen, wenn Qualitätsprobleme erkannt werden. Statistische Analysefunktionen unterstützen sowohl die unmittelbare Qualitätskontrolle als auch langfristige Initiativen zur Prozessverbesserung.

Von der Validierung der Prototypenmontage bis hin zum Qualitätsmanagement für die Großserienproduktion gewährleistet unser integrierter Ansatz eine konsistente IPC-A-610-Konformität und unterstützt gleichzeitig kosteneffiziente Montageprozesse. Ob bei der Entwicklung neuer Produkte oder der Optimierung bestehender Montageabläufe: Unser Qualitätsmanagement-Know-how bildet die Grundlage für zuverlässige elektronische Baugruppen, die den hohen Anforderungen moderner elektronischer Produkte gerecht werden.