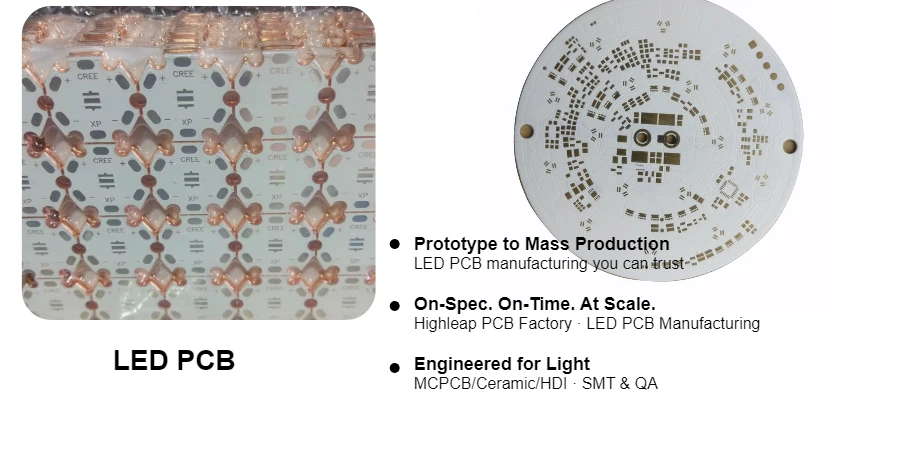

Standard-PCB-Prozesse können keine Garantie für LED-Lebensdauer, Farbstabilität oder thermische Reserven bieten. Sie benötigen einen speziell für LED-Leiterplatten entwickelten Fertigungsprozess, der von Anfang an Wärmeableitung, optische Konsistenz und Zuverlässigkeit integriert. Bei Highleap PCB Factory (PCB-Herstellung + PCB-Bestückung) setzen wir Designabsichten in reproduzierbare Fertigungsergebnisse um – lesen Sie unseren Leitfaden zur LED-PCB-Herstellung, um die wesentlichen Maßnahmen zu verstehen, die wir bei jeder Produktion implementieren.

Von Automobilscheinwerfern über Architekturbeleuchtung bis hin zu Hochpixeldichte-Displays liefert unser End-to-End-Prozess – DFM, Substratengineering, LED-taugliche Lötmaske, Stickstoff-Reflow sowie optische/thermische Validierung – konsistente Ergebnisse, präzise Farbwiedergabe und schnelle Durchlaufzeiten von Prototypen bis zur Serienfertigung.

Vorproduktionsplanung und Designverifizierung

Herstellungsexzellenz beginnt vor der Produktion mit umfassender Designprüfung und Optimierung.

Fertigungsgerechtes Design (DFM-Analyse): Unser Ingenieurteam überprüft Ihr LED-PCB-Design auf Herstellbarkeit und identifiziert potenzielle Probleme vor Produktionsbeginn. Wir validieren, ob Leiterbahnbreiten die erforderlichen Stromstärken unterstützen, Wärmedurchgangslöcher ausreichend Wärme abführen und Bauteilpositionierungen die Montageeffizienz optimieren. Schichtstapel-Empfehlungen gewährleisten optimale Wärmeleistung bei Einhaltung der Kostenziele. Dieser proaktive Ansatz vermeidet kostspielige Nachbesserungen und beschleunigt die Markteinführung.

Thermische Simulation und Optimierung: Fortgeschrittene Finite-Elemente-Analyse prognostiziert die Wärmeleistung vor der Fertigung. Wir modellieren den Wärmefluss von LED-Übergängen durch PCB-Substrate zu Kühlkörpern, identifizieren Hotspots und Optimierungspotenziale. Empfehlungen zu Wärmedurchgangslöchern, Kupferverteilung und Substratwahl stellen sicher, dass LEDs innerhalb der Temperaturspezifikationen arbeiten. Simulationsergebnisse leiten Designanpassungen zur Verbesserung von Zuverlässigkeit und Lebensdauer.

Werkzeug- und Vorrichtungsvorbereitung: Maßgefertigte Werkzeuge garantieren gleichbleibende Qualität über Produktionsläufe hinweg. Präzisionsschablonen mit optimierten Öffnungen steuern die Lotpastenauftragung auf Wärmepads. Montagevorrichtungen erhalten die Platinenebene während des Reflow-Lötens, um Verzug zu vermeiden, der die LED-Ausrichtung beeinträchtigt. Testadapter ermöglichen zuverlässigen elektrischen Kontakt für In-Circuit- und Funktionstests. Unser Gerber-Viewer-Tool unterstützt die Designvalidierung vor Werkzeugherstellung. Investitionen in geeignete Werkzeuge sichern reproduzierbare Hochqualitätsproduktion.

Materialvorbereitung und Substratverarbeitung

Die Herstellung von LED-Leiterplatten beginnt mit sorgfältiger Materialauswahl und -vorbereitung, wobei die Substratwahl die thermische Leistung und Zuverlässigkeit erheblich beeinflusst.

Aluminiumsubstrat-Vorbereitung

Metallkern-Leiterplatten erfordern spezielle Handhabung zur Gewährleistung optimaler Haftung und Wärmeleitfähigkeit:

- Oberflächenbehandlung: Chemische Reinigung entfernt Oxidation und Verunreinigungen von Aluminiumoberflächen

- Mikroätzung: Erzeugt optimale Oberflächenrauheit für Dielektrikum-Haftung

- Dielektrikum-Auftrag: Wärmeleitfähiges Prepreg wird präzise auf Aluminiumbasis laminiert

- Kupferfolien-Laminierung: Dickkupfer (35-140μm) für Stromtragfähigkeit gebondet

Temperatur- und Druckprofile während der Laminierung beeinflussen die Wärmeleitfähigkeit entscheidend. Unser Prozessmanagement gewährleistet gleichmäßige Dielektrikum-Dicke (±10μm) für konsistente thermische Leistung. Mehrere Laminierungszyklen können bei dicken Kupferschichten oder mehrlagigen Designs erforderlich sein.

FR-4 und Spezialmaterial-Verarbeitung

Standard-FR4-Leiterplatten durchlaufen konventionelle Prozesse mit LED-spezifischen Anpassungen:

- Verstärkte Kupferbeschichtung für verbesserte Stromtragfähigkeit

- Kontrollierte Impedanz für Hochfrequenz-LED-Treiber

- Weiße Lötmaske für maximale Reflexionsfähigkeit

- Oberflächenvorbereitung für optimale Lötmaskenhaftung

Keramiksubstrate erfordern Diamantbohrungen und Laserbearbeitung aufgrund der Materialhärte und bieten hervorragende Wärmeleitfähigkeit für Hochleistungs-LEDs. Für Anwendungen mit besonderen thermischen Anforderungen bieten unsere Hochwärmeleitfähigkeits-Leiterplatten optimale Wärmeableitung.

Schaltungsbildung und Strukturierung

Die Erstellung präziser Schaltungsmuster erfordert fortschrittliche Bildgebungs- und Ätzverfahren, die auf LED-Stromanforderungen optimiert sind.

Fotolithografie-Prozess: Laser-Direktbelichtung (LDI) bietet im Vergleich zu traditionellen Belichtungswerkzeugen überlegene Auflösung. Direkte Belichtung eliminiert filmbedingte Defekte und ermöglicht schnelle Designänderungen. Feinleiterstrukturen bis 75μm unterstützen hochdichte LED-Arrays. Eine Positionsgenauigkeit von ±25μm gewährleistet präzise Schichtausrichtung.

Ätzen und Beschichten: Kontrolliertes Ätzen erzeugt gleichmäßige Leiterbahnprofile für konsistente Stromverteilung. Für Hochstrom-LED-Anwendungen unterstützt unsere Dickkupfer-Leiterplattentechnik Kupferdicken bis 10oz, um ausreichende Stromtragfähigkeit ohne Spannungsabfall zu gewährleisten. Differenzielles Ätzen kompensiert Unterätzung und erhält die geplanten Leiterbahnbreiten. Oberflächenrauheitskontrolle optimiert die Lötmaskenhaftung.

Via-Bildung und Beschichtung: Wärmevias unter LED-Pads erfordern besondere Aufmerksamkeit:

- Präzisionsbohren mit minimaler Gratbildung

- Vollständige Via-Füllung zur Maximierung der Wärmeleitfähigkeit

- Überprüfung der Kupferbeschichtungsdicke in Via-Bohrungen

- Rückbohren zur Impedanzsteuerung in Hochgeschwindigkeitsbereichen

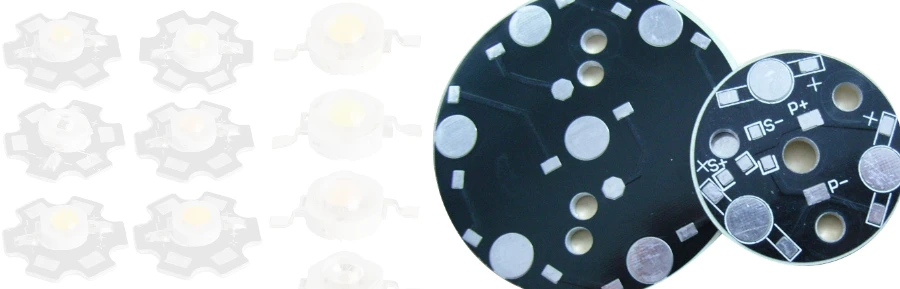

Lötmaske und Oberflächenveredelung

Oberflächenbehandlungen beeinflussen maßgeblich die optische und montagetechnische Leistung von LED-Leiterplatten.

Weiße Lötmaske für LED-Anwendungen

Reflexionsoptimierung maximiert Lichtauskopplungseffizienz:

- Materialauswahl: Titandioxid-Formulierungen erreichen >88% Reflexionsgrad

- Auftragskontrolle: Siebdruck oder Sprühbeschichtung für gleichmäßige Dicke

- UV-Härtung: Optimierte Belichtung gewährleistet vollständige Polymerisation ohne Vergilbung

- Dickenprüfung: 20-30μm Dicke balanciert Abdeckung mit Flexibilität

Mehrfachbeschichtung kann für optimale Opazität erforderlich sein. Oberflächentextur beeinflusst sowohl Reflexion als auch LED-Positionsgenauigkeit. Langzeitstabilitätstests bestätigen Widerstandsfähigkeit gegen UV-Degradation und Temperaturwechsel.

Oberflächenveredelungsoptionen

Geeignete Oberflächenbehandlung sichert zuverlässige LED-Montage:

- ENIG (chemisch Nickel/Gold): Hervorragende Ebenheit für Feinteilkomponenten

- OSP (organischer Lötbarkeitsschutz): Kostengünstig für schnelle Produktion

- Silberimmersion: Gute Lötbarkeit mit moderater Lagerfähigkeit

- HASL (Lötverzinnung): Wirtschaftlich aber begrenzte Ebenheit

Für COB-Anwendungen bieten drahtbondfähige Oberflächen wie ENEPIG Aluminiumdraht-Kompatibilität. Selektive Beschichtung ermöglicht unterschiedliche Veredelungen auf derselben Platine zur Kosten-/Leistungsoptimierung.

SMT-Montage und LED-Bestückung

Präzise Bauteilpositionierung gewährleistet konsistente LED-Leistung in Arrays, wobei spezialisierte SMT-Montageprozesse entscheidend für LED-Zuverlässigkeit sind.

Lötpastendruck: Schablonendesign beeinflusst kritisch Wärmeableitverbindungen. Aperturreduzierung (80-90%) verhindert übermäßige Paste verursacht LED-Neigung. Fenstermuster reduzieren Lunker unter Wärmeableitflächen. Typ 4 oder 5 Paste verbessert Feinrasterdruck-Konsistenz. Automatisierte Inspektion überprüft Pastenvolumen und Position.

LED-Positionierung: Hochgeschwindigkeits-Bestückungsautomaten erreichen ±25μm Genauigkeit. Vision-Systeme verifizieren LED-Polarität vor Bestückung. Konstanter Andruck verhindert Bauteilschäden. Düsenauswahl für verschiedene LED-Gehäusetypen optimiert. Lokale Fiducials nahe LED-Arrays verbessern Positionierungsgenauigkeit.

Lötreflow-Optimierung: Temperaturprofile balancieren vollständiges Löten mit LED-Temperaturgrenzen:

- Graduelles Vorheizen verhindert thermischen Schock

- Kontrollierte Aufheizraten minimieren Bauteilbelastung

- Spitzentemperatur und Haltezeit über Liquidus präzise gesteuert

- Abkühlrate beeinflusst Lötstellenzuverlässigkeit

Stickstoffatmosphäre reduziert Oxidation für bessere Lötqualität. Fördergeschwindigkeit und Zonentemperaturen müssen pro Design optimiert werden.

Qualitätskontrolle während des gesamten Herstellungsprozesses

Mehrere Inspektionspunkte gewährleisten gleichbleibende Qualität im Fertigungsablauf.

Prozessbegleitende Prüfungen

Echtzeitüberwachung verhindert Fehlerfortpflanzung:

- Nachätzprüfung: Überprüfung der Leiterbahnbreite und -abstände

- Nachbohrprüfung: Bestätigung der Bohrlochqualität und Position

- Lötstopplackprüfung: Kontrolle der Abdeckung und Ausrichtung

- Vor-Montageprüfung: Endgültige Verifikation vor Bauteilbestückung

Statistische Prozesskontrolle erfasst Trends für proaktive Anpassungen. Automatisierte optische Inspektion reduziert menschliche Fehler und steigert den Durchsatz.

Nach-Montage-Tests

Umfassende Tests validieren die Funktionalität der LED-Leiterplatte:

- In-Circuit-Test: Prüfung von Bauteilwerten und Verbindungen

- Funktionstest: Bestätigung des LED-Betriebs unter Nennbedingungen

- Optischer Test: Messung von Lichtausbeute und Farbkonsistenz

- Thermischer Test: Validierung der Wärmeableitungseffizienz

Boundary-Scan-Test für komplexe digitale Schaltungen. Fliegende-Sonden-Prüfung für Prototypen und Kleinserienverifikation. Burn-in-Test zur Zuverlässigkeitsvalidierung.

LED-Leiterplatten-Herstellungsprozess — Detaillierter, korrekter Ablauf

Nachfolgend der tatsächliche, schrittweise Ablauf von der Designübernahme bis zu fertig montierten LED-Platinen. Variantenhinweise für FR-4/Mehrlagen, MCPCB (Aluminiumbasis) und Keramik (DBC/AMB) sind enthalten.

1. Designübernahme, CAM & Werkzeugvorbereitung

- DFM/DFT-Prüfung, Schichtstapelbestätigung, thermische Ziele, Pad/Via-Regeln, Fiducials.

- Panelisierung (Step-and-Repeat, Rails, Werkzeuglöcher, Coupons), Impedanz- und Kupferbalanceprüfungen.

- Erstellung von Bohr-/Fräsdateien, LDI-Daten, Lötstoppmasken-/Legendenlagen, E-Test-Netzliste; Schablonen- & Testadapter-Spezifikationen.

2. Eingangskontrolle (IQC)

- Prüfung von Basismaterial/Metallbasis, Kupfergewicht, Dielektrikumsdicke & Tg; Masken/Tinten/Chemikalien-Chargenkontrolle.

- LED-Bauteilliste/ICs: MSL/Chargencode, Rollenetikettierung, Rückverfolgbarkeit.

3. Kernmaterialvorbereitung (nach Substrat)

- FR-4/Mehrlagen: Reinigung der Innenlagenkupfer → LDI-Belichtung → Ätzung → Innenlagen-AOI → Oxidations-/Haftvermittler.

- MCPCB (Al-Basis): Reinigung der Al-Basis → Dielektrikum-Laminierung (falls nicht vorlaminiert) → Kupferfolien-Laminierung.

- Keramik (DBC/AMB): DBC-Platten-IQC (AlN/Al₂O₃ mit Cu) oder Bonding-Durchführung → Oberflächenvorbereitung.

4. Laminierung / Bonding

- FR-4: Mehrlagenpresse (Temperatur-/Druck-/Vakuumprofile) → Abkühlung → Lagekontrollprüfung.

- MCPCB: Presse Dielektrikum/Kupfer-Stapel (bei Eigenfertigung) mit strenger Dielektrikumsdickenkontrolle für Rθ-Konsistenz.

- Keramik: Stabilisierungstemperung nach Bonding bei Bedarf.

5. Bohren & Via-Bildung

- Durch-/Nuten-/Tiefenbohrungen; FR-4 Entschmierung (Plasma/Permanganat).

- HDI (falls verwendet): Laser-Mikrovias, sequenzielle Laminierung.

- MCPCB: Typisch keine PTH durch Aluminiumkern; isolierte Vias nur bei 2-lagigem MCPCB-Design.

- Keramik: Laserbearbeitung oder Dickschicht-Vias falls anwendbar.

6. Metallisierung & Kupferaufbau (FR-4 / HDI)

- Chemische Kupferbeschichtung → galvanische Kupferplattierung (Durchkontaktierungen & Außenlagen)

- Musterplattierung (falls verwendet) für Zielkupferdicke

7. Außenlagen-Belichtung, Ätzen & AOI

- LDI Außenlagen → Entwickeln/Ätzen/Abziehen → kontrollierte Leiterbahngeometrie → AOI Außenlagen (Defekte, Breite, Abstand)

8. Lötstoppmaske (LED-taugliches Weiß) & Beschriftung

- Reinigung → Auftrag hochreflektiver weißer Maske (Sprüh-/Siebdruck) → Belichten/Härten auf 20–30 µm

- Reflexions-/Deckkraftprüfung (Vergilbung vermeiden); Freihaltebereiche um optische Fenster

- Beschriftung aufbringen; Endhärtung

9. Oberflächenfinish (je nach Bestückung & LED-Gehäuse)

- ENIG für Planheit/Feinraster; ENEPIG für COB/Drahtbonding; OSP/chem. Silber für Kosten/Durchsatz

- Dickenprüfung (Ni/Au/Pd je nach Anforderung), Lötbarkeitstest

10. Kontur, Fräsen & Elektrischer Test (Leiterplatte)

- Endfräsen/V-Nut/Bohren; Entgraten & Reinigen

- Fliegende Sonden oder Nagelbett 100% E-Test gegen Netzliste; Hochspannungs-/Isolationstests nach Bedarf

11. SMT-Bestückung (LED-Montage)

- Kommissionierung & Trocknen: Feuchtigkeitsempfindliche LEDs/Leiterplatten trocknen; Spulen & Polarität prüfen

- Schablonendruck: Optimierte Wärmesenkenöffnungen (80–90% Fläche; Rastermuster) → SPI-Prüfung

- Bestücken: ±25 µm Genauigkeit; lokale Referenzmarken für Arrays; Erstmusterfreigabe

- Reflow: N₂-Profil; kontrollierte Anstiegs-/Halte-/Flüssusphasen-/Spitzentemperatur zum LED-Schutz

- Nach-Reflow-QC: AOI für Polarität/Kurzschlüsse; Röntgen (AXI) für Hochleistungspads

12. Mischtechnik & Nacharbeiten (nach Bedarf)

- Selektivlöten für THT-Optik, Stecker, LEDs mit Kühlkörper; Schutzvorrichtungen für SMT

- Kühlkörpermontage, Verkleben, Vergießen nach Spezifikation

13. Funktionelle, optische & thermische Validierung

- ICT/FCT für Treiber und Steuerungen

- Optiktest: Lichtstrom, CCT/CRI, Gleichmäßigkeit; Flimmerkennwerte (PstLM/SVM bei Bedarf)

- Thermischer Test bei Nennleistung (IR/Übergangstemperatur, ΔT zu Kühlkörper); Lichtstromerhalt vs. Temperatur

14. Umwelt- & Zuverlässigkeitstests (laut Spezifikation)

- Burn-In/Lastwechsel; Temperaturwechsel; Feuchtigkeit (z.B. 85/85); Vibration/Stoß nach Bedarf

- SPC-Daten und Rückverfolgbarkeit dokumentieren (Charge, Boardseriennummer, Spulen-ID)

15. Konformalbeschichtung, Reinigung & Endmontage

- Selektive Beschichtung (Vermeidung von Linsen/Emittern); Härten & UV-Prüfung

- Ionische Reinheit für optische Bereiche bei No-Clean-Rückständen

16. Endkontrolle, Verpackung & Versand

- Finale Sicht- und Maßkontrolle; Stichproben für zerstörende Prüfung

- ESD/Feuchtigkeitsschutzbeutel mit Trockenmittel & HIC; Revisions-/Rückverfolgungscodes

- Dokumentation: Konformitätserklärung, Testberichte, Rückverfolgbarkeit, Handhabungsanleitung

Transformieren Sie Ihre LED-Innovation in Markterfolg

Geschwindigkeit gewinnt nur bei skalierbarer Qualität. Die Highleap PCB-Fabrik integriert Designprüfung, Fertigung, Montage und Verifizierung in einen standardisierten Workflow, reduziert Produktionsrisiken und liefert spezifikationsgerechte Leiterplatten in jeder Stückzahl.

Wählen Sie unsere schlüsselfertigen Montagedienstleistungen für eine transparente Beschaffung, Produktion, Prüfung und Verpackung mit automobil-/medizintauglicher Qualitätssicherung. Einreichen Ihrer Dateien für same-day DFM-Analyse – wir setzen Ihr Konzept termingerecht in serienreife Lichtmodule um, skalierbar und langlebig.