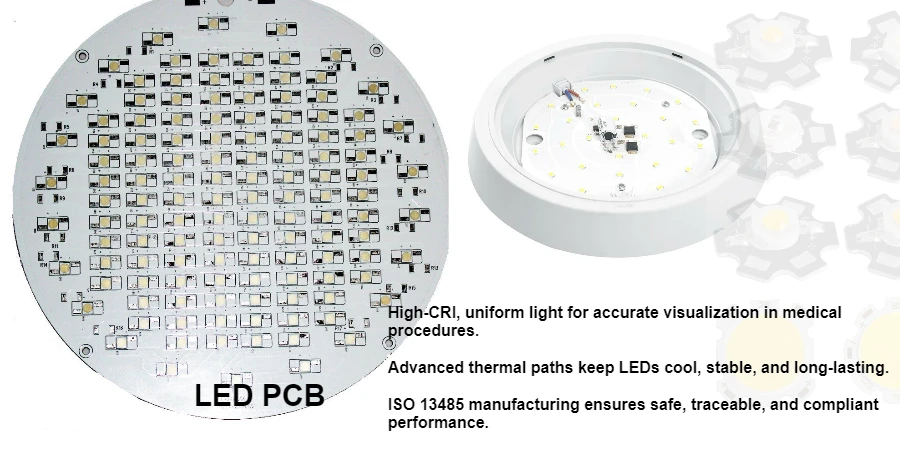

Medizinische LED-Anwendungen erfordern kompromisslose Qualität, präzise spektrale Kontrolle und absolute Zuverlässigkeit. Von chirurgischen Beleuchtungssystemen mit perfekter Farbwiedergabe bis hin zu Phototherapiesystemen, die kalibrierte therapeutische Dosen liefern, müssen medizinische LED-Leiterplatten strenge regulatorische Anforderungen erfüllen und gleichzeitig eine konsistente Leistung gewährleisten. Unsere nach ISO 13485 zertifizierten Fertigungsprozesse liefern medizinische LED-Leiterplatten für lebenskritische Gesundheitsanwendungen mit vollständiger Rückverfolgbarkeit und Dokumentation.

Medizinische LED-Anwendungen und klinische Anforderungen

Krankenhäuser verlassen sich auf LED-Beleuchtung für Diagnose, Therapie und Patientenversorgung – und die Highleap PCB Factory liefert die Fertigungs- und Leiterplattenmontagequalität, von der diese klinischen Ergebnisse abhängen.

Chirurgische und Untersuchungsbeleuchtung: OP-Leuchten erfordern eine präzise Gewebedarstellung und gleichmäßige Ausleuchtung. Unsere medizinischen LED-Leiterplatten sind für CRI > 95 und R9 > 90 ausgelegt, mit einstellbarer Farbtemperatur (3000–6500 K), engem Flussmatching und präziser optischer Ausrichtung – damit Chirurgen Fall für Fall genau sehen, was wichtig ist. Für eine stabile Ausgangsleistung und geringe Drift kombinieren wir optisches Design mit robusten Wärmeleitpfaden und geschlossener Stromregelung.

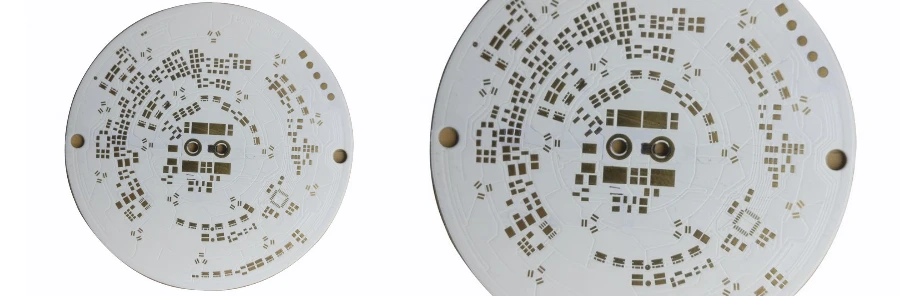

Phototherapie und therapeutische Anwendungen: Von Neugeborenen-Gelbsucht (450–470 nm) über UV-Dermatologie bis hin zu Rot-/Nah-IR-Wundversorgung ist die Dosierung entscheidend. Wir bauen Module mit spektraler Stabilität innerhalb von ±5 nm, gleichmäßiger Bestrahlungsstärke im Behandlungsbereich und Sicherheitsverriegelungen für präzise Dosimetrie. Dort, wo extreme Hitze und Wellenlängenstabilität kritisch sind, bieten Keramik-PCB-Substrate hervorragende Wärmeleitfähigkeit und Zuverlässigkeit.

Diagnostik- und Bildgebungssysteme: Endoskopie, Mikroskopie und dentale Aushärtungswerkzeuge benötigen kompakte, flimmerfreie und synchronisierte Lichtquellen. Unsere miniaturisierten Architekturen integrieren Treiber, Sensorik und Abschirmung bei gleichzeitig geringem Bauraum – unter Nutzung von Rigid-Flex-PCB für flexible Leitwege und HDI-PCB für hochdichte, zuverlässige Verbindungen in handgeführten und katheterbasierten Instrumenten.

Einhaltung von Vorschriften und medizinischen Standards

Medizinproduktevorschriften gewährleisten Patientensicherheit und Produktwirksamkeit.

IEC 60601-Sicherheitsanforderungen

Medizinische elektrische Geräte müssen umfassende Sicherheitsstandards erfüllen:

- Elektrische Sicherheit: Isolationsbarrieren zur Verhinderung von Patientenableitströmen

- Thermischer Schutz: Oberflächentemperaturgrenzen zur Vermeidung von Verbrennungen

- Mechanische Sicherheit: Robuste Bauweise verhindert Komponentenablösung

- EMV-Konformität: Elektromagnetische Verträglichkeit in Krankenhausumgebungen

- Risikomanagement: ISO 14971-Risikoanalyse während des gesamten Designs

Unser Designprozess integriert Sicherheitsanforderungen ab Konzeptphase. Kriech- und Luftstrecken übertreffen Mindestanforderungen. Schutzschaltungen verhindern Einzelfehlergefahren. Typprüfungen bestätigen Konformität vor Produktion.

ISO 13485 Qualitätsmanagementsystem

Medizinprodukte-Qualitätssysteme gewährleisten konsistente Fertigung:

- Designsteuerung: Dokumentierter Entwicklungsprozess mit Verifizierung/Validierung

- Prozessvalidierung: Statistische Bestätigung der Fertigungskapazität

- Rückverfolgbarkeit: Vollständige Aufzeichnungen von Komponenten zu Endgeräten

- Korrekturmaßnahmen: Systematische Problemlösung und Prävention

- Managementbewertung: Regelmäßige Überprüfung der QS-Effektivität

Gerätehistoriendokumentation sichert vollständige Produktionsunterlagen. Änderungskontrolle verhindert unbefugte Modifikationen. Lieferantenmanagement gewährleistet Komponentenqualität und Verfügbarkeit.

Biokompatibilität und Materialauswahl

Patientenkontaktanwendungen erfordern biokompatible Materialien.

Oberflächenmaterialanforderungen: LED-Leiterplatten mit direktem/indirektem Patientenkontakt müssen zertifizierte Materialien verwenden:

- USP-Klasse VI-zertifizierte Substrate und Beschichtungen

- Ungiftige Lötmasken und Klebstoffe

- Schwermetallfreie (RoHS-konforme) Bauteile

- Niedrige Ausgasungsmaterialien für geschlossene Räume

- Antimikrobielle Beschichtungen zur Infektionskontrolle

Für Hochleistungs-LED-Anwendungen in der Medizin gewährleisten hochwärmeleitfähige PCBs zuverlässige Wärmeableitung bei Biokompatibilität. Zytotoxizitätstests validieren Materialsicherheit. Sensibilisierungs- und Reiztests sichern Patientenverträglichkeit. Chemikalienbeständigkeit gegen Reinigungsmittel erhält die Integrität. Sterilisationskompatibilität (EtO, Gamma, Autoklav) bewahrt Funktionalität.

Optische Materialien: Lichtleitkomponenten benötigen besondere Beachtung:

- UV-stabile Materialien verhindern Degradation

- Optische Polymere erhalten Transparenz

- Antireflexbeschichtungen steigern Effizienz

- Diffusionsmaterialien sichern gleichmäßige Abstrahlung

- Schutzfenster verhindern Kontamination

Spektrale Transmissionstests verifizieren optische Eigenschaften. Alterungstests bestätigen Langzeitstabilität. Validierung von Reinigungsprotokollen gewährleistet Wartbarkeit.

Präzisionsfertigung für medizinische Anwendungen

Medizinische LED-Leiterplatten erfordern außergewöhnliche Fertigungskontrolle.

Reinraummontage

Kontaminationskontrolle sichert Produktreinheit:

- ISO-Klasse 7-Umgebung: Kontrollierte Partikel und Mikroorganismen

- Personalschulung: Reinraumkleidung und Handhabungsprotokolle

- Materialkontrolle: Gereinigte und validierte Komponenten

- Umgebungsüberwachung: Partikelzählung und mikrobiologische Tests

- Gerätewartung: Kalibrierte und validierte Prozesse

ESD-Schutz verhindert Bauteilschäden. Luftfeuchtigkeitskontrolle beugt feuchtigkeitsbedingten Defekten vor. Temperaturstabilität gewährleistet konsistente Verarbeitung. Dokumentation verfolgt Umgebungsbedingungen.

Prozessvalidierung und -steuerung

Fertigungsprozesse erfordern statistische Validierung:

- IQ/OQ/PQ-Protokolle: Installations-, Betriebs- und Leistungsqualifizierung

- Prozessfähigkeitsstudien: Cpk >1,33 für kritische Parameter

- Messsystemanalyse: Messgeräte-R&R bestätigt Messgenauigkeit

- Statistische Prozessregelung: Echtzeitüberwachung und -anpassung

- Validierungs-Hauptplan: Umfassende Validierungsstrategie

Erstmusterprüfung bestätigt neue Designs. In-Prozess-Kontrollen erhalten die Qualität. Endprüfung validiert Spezifikationen. Periodische Revalidierung sichert anhaltende Fähigkeit.

Wärmemanagement für medizinische Zuverlässigkeit

Bei Medizingeräten ist thermisches Design kein Luxus – es ist die Grundlage für Sicherheit, Farbstabilität und Lebensdauer. Als Ihr Partner für PCB-Fertigung und PCB-Montage legt Highleap PCB Factory von Anfang an Ziel-Junction-Temperaturen, Toleranzen und Compliance fest, kombiniert DFM-Prüfungen mit thermischer Simulation, damit chirurgische Beleuchtung, Phototherapie und Bildgebungssysteme unter 24/7-Klinikbetrieb stabil bleiben.

Wir verfolgen einen "Passiv-zuerst"-Ansatz, der den Wärmeweg verkürzt, bevor erzwungene Luft- oder Flüssigkeitskühlung hinzugefügt wird. Materialauswahl übernimmt die Hauptarbeit: Hochwärmeleitfähige PCBs-Schichtungen, Metallkern-PCBs (MCPCB) für Hochleistungsarrays und Keramik-PCBs (AlN/Al₂O₃) für medizinische und hochzuverlässige Anwendungen – alle entwickelt, um Junction-Temperaturen zu senken, Farbverschiebungen zu reduzieren und Lichtausbeute zu erhalten.

Auf der Produktionsseite bietet unser sauberer SMT-Montageprozess Feinrasterplatzierung, ESD-Kontrolle und vollständige Losrückverfolgbarkeit. Wir integrieren Onboard-Sensorik und Überhitzungs-/Stromschutz, validiert durch beschleunigte Lebensdauer-, Temperaturwechsel- und Feuchtigkeitsbelastungstests – damit Sie konsequent L70 ≥ 50.000 h und ≤ 3-Stufen-MacAdam-Ziele erreichen. Wählen Sie Highleap PCB Factory für messbare und vermarktbare thermische Leistung von der Konzeption bis zur Serienfertigung.

Spezielle medizinische LED-Technologien

Hochwertige Anwendungen erfordern innovative LED-PCB-Lösungen.

Miniaturisierte Medizingeräte

Implantierbare und tragbare Geräte erfordern extreme Miniaturisierung:

- Flexible PCBs: Anpassung an anatomische Strukturen mit Flex-PCB-Technologie

- HDI-Technologie: Maximale Dichte auf minimalem Raum durch HDI-PCB-Fertigung

- Chip-Scale-Packages: Direkter Die-Verbond

- Eingebettete Komponenten: Integration in PCB-Lagen

- Drahtlose Energieübertragung: Eliminierung von Batterieanforderungen Hermetische Versiegelung verhindert das Eindringen von Körperflüssigkeiten. Biokompatible Einkapselung gewährleistet Sicherheit. Telemetrie ermöglicht Fernüberwachung. Energieverwaltung verlängert die Betriebsdauer.

Intelligente medizinische Beleuchtung

Intelligente Funktionen verbessern die klinische Wirksamkeit:

- Spektrale Abstimmung: Optimierung von Wellenlängen für spezifische Behandlungen

- Dosimetrie-Überwachung: Verfolgung der abgegebenen Lichtdosis

- Adaptive Steuerung: Anpassung der Ausgabe basierend auf Feedback

- Datenprotokollierung: Aufzeichnung von Behandlungsparametern

- Netzwerkintegration: Anbindung an Krankenhaussysteme

Closed-Loop-Steuerung hält die Ausgabe konstant. Kalibrierungsfunktionen gewährleisten Genauigkeit. Benutzeroberflächen vereinfachen die Bedienung. Cybersicherheit schützt Patientendaten.

Qualitätssicherung für medizinische LED-Leiterplatten

Umfassende Tests gewährleisten Sicherheit und Wirksamkeit medizinischer Geräte.

Optische Validierung: Photometrische und kolorimetrische Tests:

- Messung der spektralen Leistungsverteilung

- Verifizierung des Farbwiedergabeindex

- Lichtstärkeverteilung

- Flimmerprozentsatz und -frequenz

- Photobiologische Sicherheit nach IEC 62471

NIST-rückführbare Kalibrierung gewährleistet Genauigkeit. Mehrere Messpunkte bestätigen Gleichmäßigkeit. Temperaturkoeffizienten-Charakterisierung prognostiziert Variationen. Alterungstests validieren Langzeitstabilität.

Elektrische Sicherheitsprüfung: Einhaltung medizinischer Standards:

- Dielektrische Spannungsfestigkeitsprüfung

- Erdungsbondwiderstandsverifizierung

- Ableitstrommessung

- Isolationswiderstandsbestätigung

- Grenzwerte für Patienten-Hilfsströme

Fertigungslinientests stellen sicher, dass jede Einheit den Anforderungen entspricht. Typprüfungen validieren die Designkonformität. Regelmäßige Tests bestätigen fortlaufende Konformität.

Klinische Validierungsunterstützung: Nachweise für medizinische Behauptungen:

- Bestrahlungsstärke-Kartierung für Behandlungsbereiche

- Spektralanalyse für therapeutische Wellenlängen

- Gleichmäßigkeitsdokumentation für Dosimetrie

- Stabilitätsdaten zur Unterstützung der Behandlungsdauer

- Vergleichstests mit Prädikatgeräten

Testprotokolle entsprechen klinischen Anforderungen. Statistische Analysen bestätigen Signifikanz. Dokumentation unterstützt regulatorische Einreichungen.

Partnerschaft für medizinische LED-Innovation

Medizinische LED-Anwendungen erfordern außergewöhnliche Qualität, regulatorische Expertise und zuverlässige Fertigung. Unsere ISO 13485-zertifizierte Einrichtung kombiniert Medizingeräteerfahrung mit LED-Technologiekompetenz und liefert konforme Produkte, die Patientenergebnisse verbessern. Von der Konzeption bis zur Kommerzialisierung unterstützen wir Medizingerätehersteller mit umfassenden Lösungen, die höchsten Gesundheitsstandards entsprechen.

Häufig gestellte Fragen

Q1: Welche Medizinproduktevorschriften gelten für LED-Leiterplatten?

F1: Welche Zertifizierungen werden für medizinische LED-Leiterplatten benötigt?

A: IEC 60601 für elektrische Sicherheit, ISO 13485 für Qualitätssysteme, ISO 14971 für Risikomanagement und IEC 62471 für photobiologische Sicherheit.

F2: Können Sie FDA-Einreichungsanforderungen unterstützen?

A: Ja, wir stellen umfassende Dokumentation bereit, einschließlich Design-Historie-Dateien, Gerätestammunterlagen und Validierungsberichten für 510(k)- und PMA-Einreichungen.

F3: Welche Biokompatibilitätstests sind erforderlich?

A: ISO 10993 definiert Tests basierend auf Kontakttyp und -dauer. Übliche Tests umfassen Zytotoxizität, Sensibilisierung und Reizung.

F4: Wie stellen Sie die langfristige Zuverlässigkeit von Medizinprodukten sicher?

A: Beschleunigte Lebensdauertests, hochbeschleunigte Belastungstests und Echtzeit-Alterungsstudien validieren eine Zuverlässigkeit, die die typische 7-10-jährige Lebensdauer von Medizinprodukten übertrifft.

F5: Können Sie LED-Leiterplatten für implantierbare Geräte herstellen?

A: Ja, wir unterstützen Anforderungen für implantierbare Geräte, einschließlich hermetischer Verpackung, biokompatibler Materialien und spezieller Tests.

Bereit für medizinische LED-Leiterplatten?

Vertrauen Sie Ihre medizinischen LED-Projekte erfahrenen Herstellern an, die die besonderen Anforderungen des Gesundheitswesens verstehen. Unser Engagement für Qualität, Compliance und Innovation stellt sicher, dass Ihre Medizinprodukte bei Einhaltung aller regulatorischen Anforderungen überlegene klinische Ergebnisse liefern.