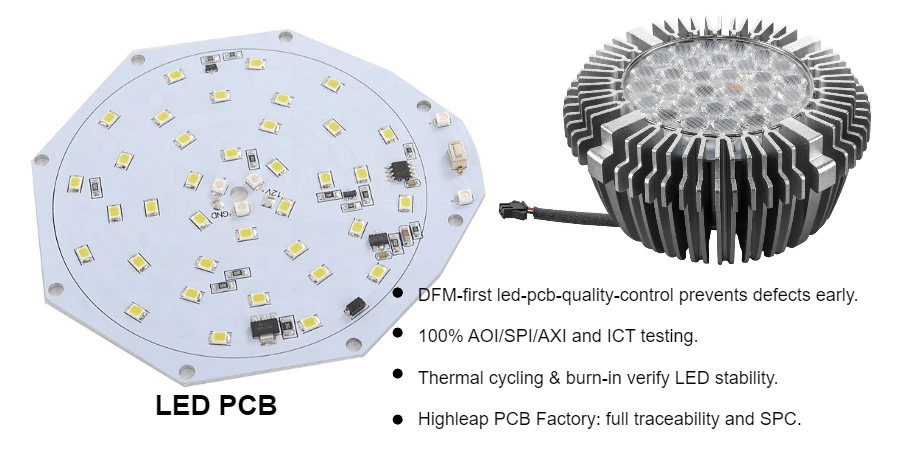

Null-Fehler-Fertigung von LED PCBs beginnt mit einem geschlossenen Qualitätssystem – nicht mit Glück. Bei Highleap PCB Factory (PCB-Herstellung + PCB-Bestückung) kontrollieren wir jede Phase von der Eingangsmaterialprüfung und Pick-and-Place-Kalibrierung bis zu AOI/AXI, ICT und finalem optischem Test, unter Verwendung von SPC und vollständiger Rückverfolgbarkeit, um Fehler vor dem Versand zu vermeiden. Unser disziplinierter LED-PCB-Herstellungsansatz liefert spezifikationsgerechte, wiederholbare Leistung mit wettbewerbsfähigen Kosten und schnellen Lieferzeiten – damit Ihre Beleuchtungsprodukte heller starten, länger halten und zuverlässig skaliert werden können.

Eingangsmaterialprüfung und Verifizierung

Qualität beginnt mit validierten Rohmaterialien, die strengen Spezifikationen entsprechen.

Substratmaterial-Zertifizierung: Jede Lieferung von Aluminium-, Keramik- oder FR-4-Substraten enthält Zertifikate zur Überprüfung der Wärmeleitfähigkeit, Dielektrizitätsfestigkeit und Maßtoleranzen. Wir führen Eingangstests mit Wärmeleitfähigkeitsmessgeräten durch, um die Herstellerangaben zu bestätigen. Unsere Metallkern-PCBs unterliegen spezieller Wärmeleitfähigkeitsprüfung, während Keramik-PCBs zusätzliche Dielektrizitätsfestigkeitsvalidierung erhalten. Standard-FR4-PCBs für LED-Anwendungen erfordern Oberflächenqualitätsprüfung, um Kontamination zu verhindern, die die Haftung beeinträchtigt.

LED-Bauteilqualifikation: LED-Qualität beeinflusst direkt die Endproduktleistung:

- Bin-Code-Verifizierung sichert Farb- und Helligkeitskonsistenz

- Durchlassspannungstests bestätigen elektrische Spezifikationen

- Wärmewiderstandsmessungen validieren Wärmeableitung

- Zuverlässigkeitsdatenprüfung inklusive LM-80-Berichten

Stichprobentests jeder LED-Charge verifizieren Spezifikationen vor Produktionsfreigabe. Feuchtigkeitssensitivitätsverfolgung verhindert Montagedefekte. Fälschungserkennungsverfahren identifizieren nicht-originale Komponenten.

Chemikalien- und Prozessmaterialkontrolle: Lötzinn, Flussmittel und Reinigungschemikalien erfordern sorgfältiges Management:

- Viskositätsprüfung sichert konsistente Lötzinn-Druckqualität

- Flussmittelaktivitätsprüfung verhindert unzureichende Benetzung

- Kontaminationsprüfung von Reinigungschemikalien

- Haltbarkeitsverfolgung verhindert Verwendung abgelaufener Materialien

Prozessinterne Qualitätsüberwachung

Echtzeitprüfung während der Fertigung verhindert Fehlerfortpflanzung.

PCB-Fertigungssteuerungen

Jeder Fertigungsschritt umfasst spezifische Qualitätskontrollpunkte:

- Nach Laminierung: Dielektrizitätsschichtdickenmessung sichert thermische Leistung

- Nach dem Bohren: Lochqualitätsprüfung verhindert Galvanisierungsfehler

- Nach der Galvanisierung: Kupferdickenmessung bestätigt Stromtragfähigkeit

- Nach dem Ätzen: Leiterbahnbreiten-/Abstandsprüfung sichert Designkonformität

- Nach der Lötmaske: Abdeckungs- und Dickenvalidierung

Für Hochleistungs-LED-Anwendungen mit hohen Wärmeableitungsanforderungen unterziehen sich hochthermische PCBs zusätzlicher Wärmeübergangsprüfung. Statistische Prozessregelkarten überwachen kritische Parameter. Automatische optische Inspektionssysteme erkennen Fehler sofort. Erstmusterprüfung validiert neue Designs vor der Serienproduktion.

Montageprozessüberwachung

Die SMT-Montagequalität hängt von konsistenter Prozessausführung ab:

- Lötpasteninspektion: 3D-Messung von Volumen und Positionierung

- Prä-Reflow-AOI: Bauteilvorhandensein, Polarität und Ausrichtung

- Post-Reflow-AOI: Lötstellenqualität und Fehlererkennung

- In-Circuit-Test: Elektrische Funktionsprüfung

Unsere SMT-Montageprozesse integrieren Echtzeit-Rückmeldungen für sofortige Anpassungen. Rückverfolgungssysteme verknüpfen Qualitätsdaten mit spezifischen Boards. Statistische Analysen identifizieren Trends vor Problementstehung. Für komplexe LED-Designs mit miniaturisierten Komponenten erfordern HDI-PCBs erweiterte Prüfprotokolle zur Sicherung der Mikro-Via-Integrität und Feinraster-Bauteilpositionierung.

Umfassende Testprotokolle

Mehrere Testmethoden validieren LED-PCB-Leistung und Zuverlässigkeit:

Elektrischer Testumfang: Über grundlegende Durchgangsprüfung hinaus:

- Isolationswiderstandstests zwischen Schaltkreisen und Substrat

- Hochspannungsprüfung für Sicherheitskonformität

- Stromtragfähigkeitsprüfung unter Last

- Impedanzprüfung für Hochfrequenzschaltungen

- Leistungszyklustests zur Thermisch/Elektrischen Stabilitätsbestätigung

Automatisierte Testgeräte liefern konsistente, wiederholbare Messungen. Datenprotokollierung erzeugt permanente Qualitätsaufzeichnungen. Bestehen/Kriterien basieren auf Industriestandards und Kundenspezifikationen. Unsere Gerber-Viewer-Tools ermöglichen präzise Vorproduktionsverifikation.

Thermische Leistungsvalidierung: Wärmeableitungseffizienz bestimmt LED-Lebensdauer:

- Sperrschichttemperaturmessung mittels Wärmebildkameras

- Thermischer Widerstand von Sperrschicht zu Umgebung

- Wärmeverteilungskartierung über LED-Arrays

- Beschleunigte thermische Zyklen für Zuverlässigkeitsprognose

- Thermische Schocktests für Extremumgebungen

Korrelation zwischen Simulationen und Messdaten validiert Designs. Langzeit-Wärmestabilitätstests prognostizieren Feldeinsatzverhalten. Optische Qualitätsprüfung: Lichtausgabecharakteristiken erfordern spezielle Messungen:

- Lichtstrom mit kalibrierten Ulbricht-Kugeln

- Farbtemperatur und Farbortkoordinaten

- Farbwiedergabeindex für weiße LEDs

- Abstrahlwinkel und Intensitätsverteilung

- Gleichmäßigkeit über LED-Arrays

Spektralradiometermessungen gewährleisten Genauigkeit. Photometrische Datenblätter dokumentieren die Leistung. Chargenübergreifende Konsistenzverfolgung sichert Qualität.

Umwelt- und Zuverlässigkeitstests

Beschleunigte Tests prognostizieren Langzeitfeldleistung.

Umweltbelastungstests

Simulation extremer Bedingungen deckt potenzielle Ausfälle auf:

- Temperatur/Feuchtigkeit: 85°C/85%RH über 1000+ Stunden

- Temperaturwechsel: -40°C bis +125°C Wiederholungszyklen

- Salzsprühnebel: ASTM B117 für Korrosionsbeständigkeit

- Vibration/Stoß: JEDEC-Standards für mechanische Belastbarkeit

- UV-Bestrahlung: Validierung langfristiger optischer Stabilität

Tests folgen internationalen Normen für globale Akzeptanz. Ausfallanalyse treibt kontinuierliche Verbesserung voran. Qualifikationstests validieren neue Materialien und Prozesse.

Burn-In und Lebensdauertests

Dauerbetrieb beschleunigt Frühausfälle:

- Hochtemperaturbetrieb für 24-168 Stunden

- Ein-/Ausschaltzyklen belasten Komponenten

- Maximaler Nennstrom verifiziert thermisches Design

- Überwachung des Lichtleistungsabbaus

- Treiberschaltungsstabilität im Dauerbetrieb

Statistische Stichprobenpläne balancieren Kosten und Konfidenzniveau. Weibull-Analyse prognostiziert Feldausfallraten. Garantiedatenkorrelation validiert Testwirksamkeit.

Implementierung statistischer Prozesskontrolle

Datengetriebenes Qualitätsmanagement sichert Produktionskonsistenz.

Kontrollkartenüberwachung: Echtzeitverfolgung kritischer Parameter:

- Lötpastendicke nach Druck

- Bauteilpositionierungsgenauigkeit

- Reflow-Temperaturprofile

- Lötstellenqualitätskennzahlen

- Testparametermessungen

Obere/untere Kontrollgrenzen lösen Untersuchungen aus. Prozessfähigkeitsindizes (Cpk) demonstrieren Stabilität. Kontinuierliche Verbesserung reduziert Variation.

Fehleranalyse und -prävention: Systematische Problemlösung beseitigt Ursachen:

- Pareto-Analyse identifiziert Hauptfehlertypen

- Fischgrätendiagramme untersuchen Kausalität

- 8D-Methode für Kundenreklamationen

- FMEA identifiziert proaktiv Risiken

- Korrekturmaßnahmennachverfolgung sichert Abschluss

Funktionsübergreifende Teams treiben Verbesserungen voran. Lieferantenqualitätsfeedback verhindert wiederkehrende Probleme. Best-Practice-Austausch über Produktionslinien.

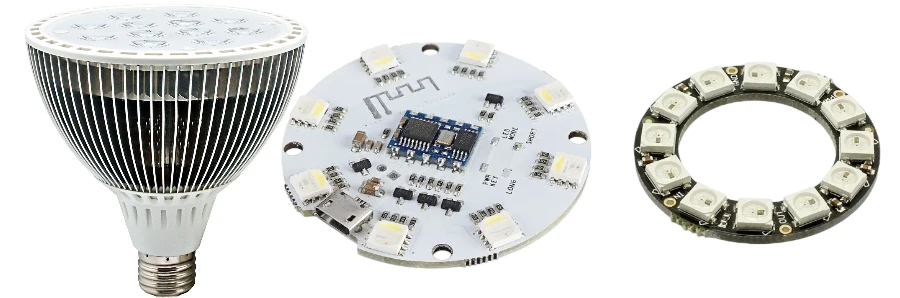

Highleap PCB-Fabrik: Ihr LED-PCB-Qualitätsvorteil

Als Highleap PCB Factory – eine Elektronikfabrik für PCB-Herstellung + Leiterplattenbestückung – machen wir Qualitätskontrolle zu Ihrem Wettbewerbsvorteil. Unsere DFM-orientierte Ingenieursarbeit, geschlossener SPC-Regelkreis und 100% AOI/SPI/AXI mit ICT/Funktionstests garantieren Konsistenz ab der ersten Platine. Chargenrückverfolgbarkeit, kontrollierte Materialien und kalibrierte Prozesse halten Farbstabilität, Lumenleistung und Zuverlässigkeit für anspruchsvolle medizinische, automotive und industrielle Beleuchtungssysteme im Sollbereich.

Wir bauen nicht nur Leiterplatten – wir industrialisieren Ihr Produkt. Von Schichtstapelwahl (MCPCB/Keramik/HDI) und Wärmeleitpfaden bis zu Konformal-Beschichtung und Burn-in-Tests verkürzt unser bewährter Turnkey-Assembly-Ansatz Markteinführungszeiten, reduziert Nacharbeit und skaliert nahtlos vom Prototyp zur Serie. Partner mit uns für schnellere Auslieferung von helleren, robusteren und konformeren LED-Leiterplatten.

Häufig gestellte Fragen

F1: Welche Qualitätsstandards gelten für LED-Leiterplatten?

A: IPC-A-600 Klasse 2/3 für PCB-Herstellung, IPC-A-610 für Bestückung, plus ISO 9001:2015-Zertifizierung.

F2: Wie wird LED-Farbkonstanz sichergestellt?

A: LED-Binning, Wareneingangskontrolle und optische Tests halten Farbtemperaturen innerhalb spezifizierter MacAdam-Ellipsen.

F3: Welche Dokumente liefern Sie mit?

A: Konformitätsbescheinigung, Testberichte und spezifizierte Qualitätsdokumente. Zusatzdaten auf Anfrage.

F4: Unterstützen Sie Automotive-Qualitätsanforderungen?

A: Ja, IATF 16949-zertifiziert mit APQP/PPAP-Prozessen für Automotive-LED-PCBs.

F5: Wie behandeln Sie Qualitätsprobleme?

A: Sofortige Eindämmung, Root-Cause-Analyse, Korrekturmaßnahmen und Präventivsysteme verhindern Wiederholungen.

Bereit für Zero-Defect-LED-PCBs?

Partner mit qualitätsfokussierten LED-PCB-Herstellern. Unser Systemansatz liefert durchgängige Exzellenz vom Prototyp bis zur Serie. Laden Sie Ihre Spezifikationen für qualitätsgesicherte LED-PCB-Fertigung hoch.