Die Markteinführungsgeschwindigkeit bestimmt oft den Produkterfolg in der heutigen wettbewerbsintensiven Elektroniklandschaft. Als ein Wearable-Startup mit ihrem Rigid-Flex Board-Design zu uns kam, hatten sie nur 8 Wochen, um funktionierende Prototypen für eine wichtige Investorenpräsentation zu liefern. Ihr vorheriger Hersteller bot allein für Prototypen 6 Wochen Lieferzeit an – was ihre Frist unmöglich machte.

Wir lieferten 10 vollständig bestückte Rigid-Flex Boards in 12 Tagen, komplett mit Komponenten und Funktionstests. Das Startup sicherte sich bei ihrer Präsentation 2,3 Millionen US-Dollar an Finanzierung. Schnelle Lieferzeiten sind nicht nur eine Frage der Bequemlichkeit – es geht darum, Marktchancen zu ergreifen, wenn sie auftauchen.

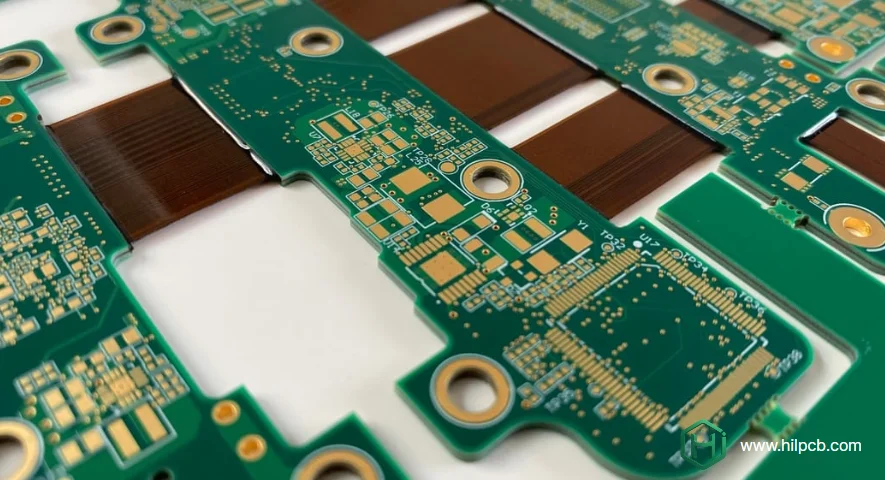

Bei HILPCB sind wir auf schnelle, maßgeschneiderte Rigid-Flex Board Fertigung vom Prototyp bis zu Produktionsmengen spezialisiert und kombinieren HDI PCB Expertise mit Flex-Leiterplattenfähigkeiten, um aggressive Zeitpläne einzuhalten, ohne Kompromisse bei der Qualität einzugehen.

Schnelle Prototypenfertigungsfähigkeiten

Traditionelle Rigid-Flex Board Hersteller tun sich mit Prototypen schwer, weil ihre Prozesse auf Produktionsmengen optimiert sind. Werkzeuge, die für 10.000 Stück Läufe ausgelegt sind, passen sich nicht gut für 5 Stück Prototypenaufträge an. Wir unterhalten dedizierte Prototypenlinien, die speziell für Quick-Turn, Kleinserienfertigung konfiguriert sind.

Standard Prototypenzeitplan: 12-15 Tage

Die meisten Rigid-Flex Board Prototypen werden innerhalb von 12-15 Tagen nach Designfreigabe versendet. Dies beinhaltet vollständige Fertigung, Qualitätsinspektion und Versand. Für dringende Projekte liefert der Express-Service in 8-10 Tagen. Vergleichen Sie dies mit dem Branchendurchschnitt von 3-4 Wochen für Rigid-Flex Prototypen.

Was ermöglicht schnellere Lieferzeiten? Unsere Einrichtung unterhält Lagerbestand gängiger Rigid-Flex Materialien, einschließlich Standard-Polyimidfolien, Abdecklackmaterialien und verschiedenen Laminatoptionen. Wenn Ihr Design eintrifft, warten wir nicht auf Materialbestellungen – die Produktion beginnt sofort. Die Materialbeschaffung fügt typischerweise den Zeitplänen der Wettbewerber 5-7 Tage hinzu.

Designverifikation vor der Produktion

Schnelle Lieferzeiten bedeuten nichts, wenn Boards defekt ankommen. Jedes maßgeschneiderte Rigid-Flex Board Design erhält eine technische Überprüfung, bevor die Fertigung beginnt. Unsere DFM-Analyse fängt Probleme ab, die während der Produktion zu Schwierigkeiten führen würden:

Ein Medizingerätehersteller reichte ein Rigid-Flex Board Design mit 0,1mm Leiterbahnen in Flexbereichen ein, die 10.000+ Biegezyklen erforderten. Unsere technische Überprüfung markierte dies sofort – 0,1mm Leiterbahnen in dynamischen Flexbereichen überstehen selten sogar 1.000 Zyklen. Die Erhöhung auf 0,15mm Leiterbahnen und die Optimierung des Schichtaufbaus fügten nur 1,20 $ pro Board hinzu, während die Zuverlässigkeit sichergestellt wurde. Dies vor der Prototypenproduktion zu erkennen, rettete das gesamte Prototypenbudget.

Volumenproduktionsskalierbarkeit

Prototyperfolg ist nur der Anfang. Die meisten Projekte benötigen einen reibungslosen Übergang vom Prototyp zu Produktionsmengen ohne Designiteration oder Qualifizierungsverzögerungen. Unser Fertigungsansatz unterstützt diesen Fortschritt natürlich.

Konsistenter Prozess vom Prototyp zur Produktion

Wir verwenden identische Prozesse und Materialien für Prototypen und Produktion. Das Rigid-Flex Board, das Sie während der Prototypenfertigung validieren, performt in der Produktion genau gleich, weil sich nichts ändert – gleiche Ausrüstung, gleiche Materialien, gleiche Bediener, gleiche Qualitätskontrollen.

Ein Consumer-Electronics-Unternehmen lernte diese Lektion, nachdem es bei einer Fabrik prototypiert hatte und für die Produktion zu einem anderen Hersteller wechselte. Ihr "kostenoptimierter" Produktionslieferant verwendete unterschiedliches Polyimidmaterial, ein anderes Klebesystem und einen anderen Laminierungsprozess. Die erste Produktionscharge hatte 18 % Ausfälle während der Biegezyklustests. Redesign und Neuzertifizierung kosteten 45.000 $ und verzögerten die Produkteinführung um 3 Monate.

Volumenpreisstruktur

Rigid-Flex Board Preise sinken signifikant mit der Menge:

- Prototypen (5-10 Stück): 80-250 $ pro Design, abhängig von der Komplexität

- Pilotproduktion (50-200 Stück): 25-75 $ pro Board

- Geringes Volumen (500-2.000 Stück): 12-35 $ pro Board

- Produktion (5.000-50.000 Stück): 6-18 $ pro Board

- Hohes Volumen (100.000+ Stück): 3-12 $ pro Board

Diese Bereiche spiegeln typische 4-6 lagige Rigid-Flex Designs wider. Komplexere Baugruppen oder spezialisierte Materialien passen die Preisgestaltung entsprechend an. Unsere Kleinserienbestückung Dienstleistungen überbrücken die Lücke zwischen Prototyp und Vollproduktion und ermöglichen schrittweise Volumensteigerungen ohne Mindestbestellmengenstrafen.

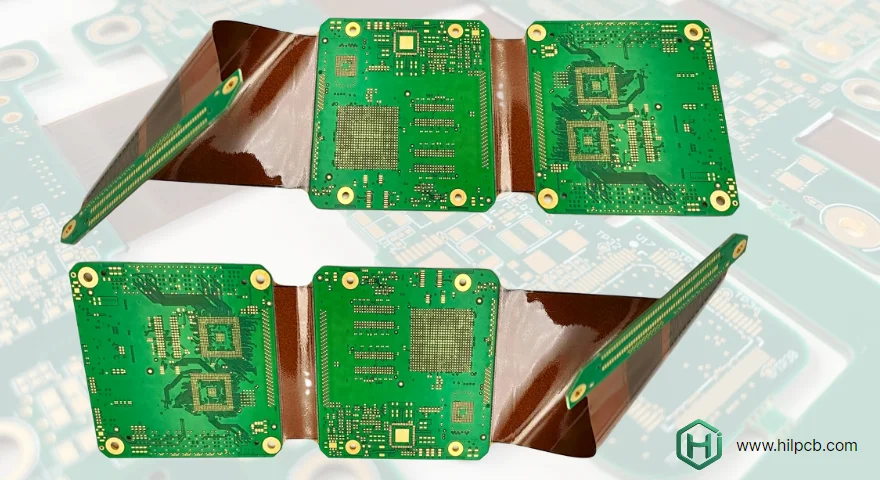

Komplette Bestückungsdienstleistungen

Getrennte Lieferanten für PCB-Fertigung und Bestückung zu finden, schafft unnötige Komplexität. Wenn Rigid-Flex Boards zu Bestückungsbetrieben verschickt werden, die mit der Handhabung von Flex-Leiterplatten nicht vertraut sind, steigen die Beschädigungsraten dramatisch. Wir bieten komplette Rigid-Flex Board Bestückungsdienstleistungen an, die speziell für die Flex-Leiterplattenkonstruktion optimiert sind.

Spezialisierte SMT-Bestückung für Rigid-Flex

Rigid-Flex Boards können ohne Modifikation nicht durch Standard-SMT-Bestückungs Linien laufen. Die flexiblen Abschnitte erfordern während der Bauteilplatzierung und des Reflow-Lötens Unterstützung, um Verzug und Bauteilfehlausrichtung zu verhindern. Unsere SMT-Linien verwenden kundenspezifische Vorrichtungen, die für Rigid-Flex-Geometrien ausgelegt sind.

Die Bauteilplatzierung in der Nähe von Rigid-Flex-Übergängen erfordert besondere Aufmerksamkeit. Standard Pick-and-Place-Programmierung berücksichtigt nicht den Stufenwechsel der Boardhöhe an Übergangszonen. Unser Programmierteam erstellt kundenspezifische Platzierungsroutinen, die eine genaue Bauteilpositionierung selbst an Übergangsgrenzen gewährleisten.

Thermisches Profiling für gemischte Materialien

Reflow-Löten von Rigid-Flex Boards erfordert ein sorgfältiges Wärmemanagement. Starre Abschnitte, die High-Speed PCB Materialien verwenden, haben eine andere Wärmekapazität als flexible Polyimidabschnitte. Standard Reflow-Profile erzeugen Temperaturgradienten, die empfindliche Bereiche beschädigen können.

Wir entwickeln kundenspezifische thermische Profile für jedes Rigid-Flex-Design, überwachen die Temperatur an mehreren Punkten über starre und flexible Abschnitte. Dies stellt eine ordnungsgemäße Lötstellenbildung in allen Bereichen sicher, während temperaturempfindliche Materialien und Komponenten geschützt werden. Unsere Profilierungsfähigkeit hat unzählige Feldausfälle durch kalte Lötstellen oder hitzegeschädigte Bauteile verhindert.

Komplette Turnkey-Lösungen

Über die Bestückung hinaus handhaben wir:

- Bauteilebeschaffung und -beschaffung (Vorschau der Stückliste mit unserem Stücklisten-Viewer Tool vor der Einreichung)

- Kundenspezifische Werkzeug- und Vorrichtungsgestaltung

- Programmierung und Funktionstests

- Konformale Beschichtung und Umweltschutz

- Endverpackung und Etikettierung

Dieser integrierte Ansatz ermöglicht eine echte schlüsselfertige Lieferung – reichen Sie Ihr Design ein und erhalten Sie fertige, getestete Baugruppen, die zur Integration in Ihr Produkt bereit sind. Viele Kunden bewegen sich mit unseren kompletten Großserienbestückungs Fähigkeiten in unter 4 Wochen vom Designkonzept zum funktionierenden Produkt.

Qualitätszertifizierungen und Standards

Maßgeschneiderte Rigid-Flex Board Fertigung für medizinische, Luft- und Raumfahrt- und Automobilanwendungen erfordert verifizierte Qualitätsmanagementsysteme und vollständige Rückverfolgbarkeit. Unsere Einrichtung unterhält Zertifizierungen, die die anspruchsvollsten Industrieverforderungen unterstützen.

ISO-Zertifizierungen

- ISO 9001:2015: Qualitätsmanagementsysteme für alle Fertigungsvorgänge

- ISO 13485: Medizinproduktequalitätsmanagement und regulatorische Compliance

- IATF 16949: Automobilqualitätsmanagement und Produktionspart-Freigabeprozesse

- AS9100: Luft- und Raumfahrtqualitätsstandards und Erstmusterprüfungsanforderungen

Diese Zertifizierungen sind nicht nur Wanddekorationen – sie repräsentieren dokumentierte Prozesse, die jeden Aspekt der Rigid-Flex Board Fertigung von eingehenden Materialien bis zum endgültigen Versand kontrollieren. Zertifizierungsaudits überprüfen unsere Compliance jährlich.

Materialrückverfolgbarkeit

Jedes in Ihrem Rigid-Flex Board verwendete Material wird vom Eingang bis zur Lieferung verfolgt. Chargennummern für Laminat, Polyimidfolien, Klebstoffe, Abdecklackmaterialien und Komponenten erhalten eine vollständige Genealogie. Wenn irgendein Feldproblem auftritt, können wir auf spezifische Materialchargen, Produktionsdaten, Bediener und verwendete Ausrüstung zurückverfolgen.

Diese Rückverfolgbarkeit ermöglicht eine schnelle Ursachenanalyse und gezielte Korrekturmaßnahmen. Als ein Medizingerätekunde eine reduzierte Biegelebigkeit in einer Produktionscharge entdeckte, identifizierte unser Rückverfolgbarkeitssystem das Problem innerhalb von Stunden: Eine einzelne Charge von Abdecklackkleber hatte andere Eigenschaften als die Spezifikation. Wir isolierten betroffene Boards, implementierten Korrekturmaßnahmen und verhinderten ein Wiederauftreten – alles innerhalb von 48 Stunden.

Tests und Validierung

Über elektrische Tests hinaus führen wir umfassende mechanische Validierung durch:

- Biegezyklustests: Dynamisches Biegen auf spezifizierte Zyklenzahlen bei spezifiziertem Biegeradius

- Temperaturwechsel: -55°C bis +125°C für Automobil- und Luft- und Raumfahrtanwendungen

- Feuchtigkeitstests: 85°C/85% RH Exposition für Langzeitzuverlässigkeit

- Mechanischer Schock: Falltests und Schwingungsexposition

- Funktionstests: Anwendungsspezifische Validierung bestückter Boards

Zusammenarbeit mit HILPCB

Einfacher Bestellprozess

Mit der maßgeschneiderten Rigid-Flex Board Fertigung zu beginnen ist unkompliziert:

- Design einreichen: Laden Sie Gerber-Dateien oder Design-Paket über die Angebotsanfrageseite hoch

- Technische Überprüfung: Erhalten Sie innerhalb von 4-8 Stunden eine DFM-Analyse, die eventuelle Probleme identifiziert

- Angebotsgenehmigung: Überprüfen Sie das detaillierte Angebot, das Prototypen- und Produktionspreise abdeckt

- Produktion: Die Fertigung beginnt sofort nach Genehmigung

- Qualitätsverifikation: Alle Boards werden vor dem Versand geprüft und getestet

- Lieferung: Expressversand für die meisten Bestellungen inbegriffen

Designunterstützung verfügbar

Erstmalige Rigid-Flex Designer benötigen oft Anleitung. Wir bieten:

- Stack-up-Empfehlungen basierend auf Ihren Flexibilitätsanforderungen

- Überprüfung und Optimierung der Übergangszonengestaltung

- Materialauswahl für Ihre Betriebsumgebung

- Bauteilplatzierungsempfehlungen

- Machbarkeitsanalyse der Montage

Reichen Sie Ihr Designkonzept oder vorhandenes PCB-Layout über die Angebotsanfrage ein – unser Engineering-Team bietet Beratung zur Umstellung auf Rigid-Flex-Konstruktion.

Langfristige Partnerschaft

Viele Kunden beginnen mit einem einzelnen Prototypenauftrag und wachsen mit der Zeit zu regelmäßigen Produktionsmengen. Wir unterstützen diesen Fortschritt durch:

- Konsistente Preisstruktur bei Mengensteigerung

- Design for Manufacture Verbesserungen in jeder Phase

- Bauteilobsoleszenzmanagement und Alternativen

- Bestandsmanagement für Wiederholungsbestellungen

- Dedizierte Kundenbetreuung für Produktionskunden

Häufig gestellte Fragen - Maßgeschneiderte Rigid-Flex Board Fertigung

F1: Was ist die Mindestbestellmenge für maßgeschneiderte Rigid-Flex Boards?

Wir haben keine Mindestbestellmenge. Einzelne Prototypen bis zu Millionen von Einheiten – wir handhaben alle Mengen. Die meisten Kunden beginnen mit 5-10 Prototypen zur Validierung, bevor sie zur Produktion übergehen. Die Preisgestaltung begünstigt natürlicherweise größere Mengen, aber Prototypenaufträge haben keine unangemessenen Mindestmengen oder Einrichtungsgebühren.

F2: Wie schnell können Sie Rigid-Flex Board Prototypen liefern?

Standard Prototypenlieferzeit: 12-15 Tage von der Designfreigabe bis zur Lieferung. Express-Service: 8-10 Tage für dringende Projekte. Dies beinhaltet vollständige Fertigung, Inspektion und Versand. Fügen Sie 3-5 Tage hinzu, wenn Bestückung erforderlich ist. Unsere schnelle Lieferzeit kommt von der Aufrechterhaltung des Materialbestands und dem Betrieb dedizierter Prototypenlinien.

F3: Können Sie Komponenten auf Rigid-Flex Boards bestücken?

Ja, wir bieten komplette Bestückungsdienstleistungen einschließlich SMT, Durchsteckmontage, kundenspezifischer Vorrichtungen, thermischem Profiling und Funktionstests. Unsere Bestückungsprozesse sind speziell für die Rigid-Flex-Konstruktion optimiert und verhindern Schäden an flexiblen Abschnitten während der Bauteilplatzierung und des Reflow-Lötens. Schlüsselfertige Bestückung verfügbar von der unbestücketen Leiterplatte bis zum getesteten, verpackten Endprodukt.

F4: Welche Qualitätszertifizierungen halten Sie?

Wir halten ISO 9001:2015 (Qualitätsmanagement), ISO 13485 (Medizinprodukte), IATF 16949 (Automobil), AS9100 (Luft- und Raumfahrt) und IPC-A-610 Klasse 3 (Verarbeitungsnorm) Zertifizierungen. Alle Zertifizierungen werden durch jährliche Audits Dritter verifiziert. Vollständige Materialrückverfolgbarkeit und Prozessdokumentation für regulierte Branchen verfügbar.

F5: Wie funktioniert die Preisgestaltung für maßgeschneiderte Rigid-Flex Boards?

Die Preisgestaltung hängt von der Schichtzahl, dem prozentualen Flexbereich, den Materialien und den Mengen ab. Wir bieten detaillierte Angebote, die zeigen: Prototypenpreise (5-10 Stück), Pilotproduktion (50-200 Stück), geringes Volumen (500-2.000 Stück) und Produktionsmengen (5.000+ Stück). Das Angebot umfasst sowohl Fertigung als auch Bestückung, falls erforderlich. Die meisten Designs sehen eine Kostenreduzierung von 60-75 % von den Prototypen- zu den Produktionspreisen.