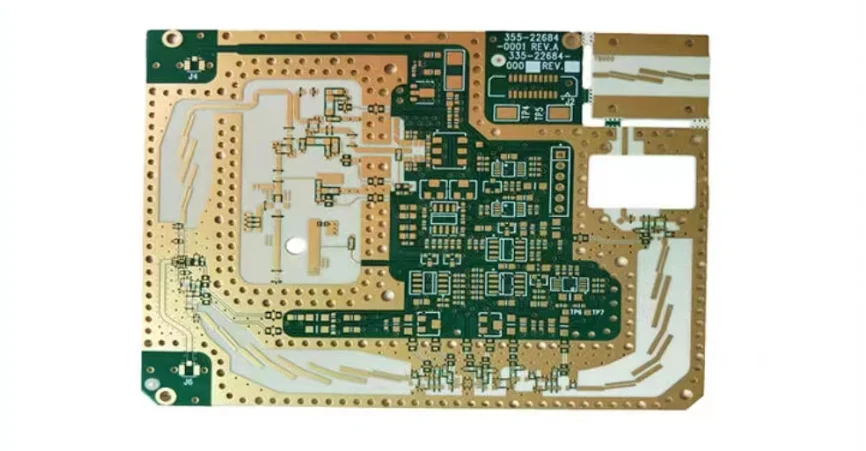

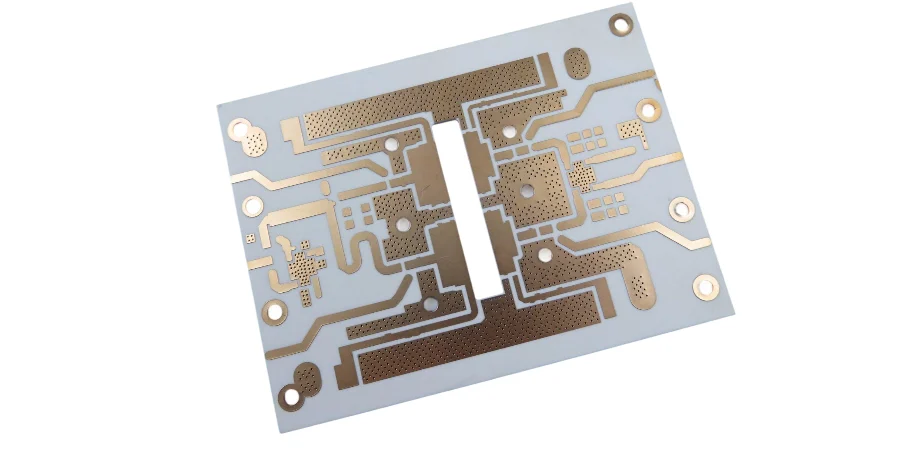

Rogers 4003C repräsentiert die Spitze der Hydrocarbon-Keramik-Laminattechnologie, speziell entwickelt für Mikrowellen- und Millimeterwellenanwendungen, bei denen dielektrische Konsistenz und geringe Verlustleistung entscheidend sind. In der Highleap PCB-Fabrik bewältigen unsere spezialisierten Rogers 4003C-Fertigungsprozesse die einzigartigen Herausforderungen bei der Verarbeitung dieses fortschrittlichen Substratmaterials und liefern Leiterplatten, die präzise elektrische Eigenschaften über anspruchsvolle Frequenzbereiche hinweg beibehalten.

Rogers 4003C Materialeigenschaften und elektrische Parameter

Rogers 4003C weist eine Dielektrizitätskonstante (Dk) von 3,38 ± 0,05 bei 10 GHz auf, mit außergewöhnlicher Frequenzstabilität von weniger als 2% Abweichung zwischen 1 MHz und 40 GHz. Der Verlustfaktor (Df) von 0,0027 bei 10 GHz gewährleistet minimale Signalabschwächung in Hochfrequenzschaltungen. Diese Eigenschaften resultieren aus der einzigartigen Glas-Mikrofaser-Verstärkungsstruktur und der proprietären Harzformulierung des Materials.

Der thermische Ausdehnungskoeffizient (CTE) beträgt 11 ppm/°C in der X-Y-Ebene und 46 ppm/°C in der Z-Achse, was eine hervorragende Dimensionsstabilität während thermischer Zyklen bietet. Die Wasseraufnahme bleibt unter 0,06%, wodurch die Dielektrizitätskonstanten-Drift in feuchten Umgebungen deutlich reduziert wird. Die Wärmeleitfähigkeit von 0,71 W/m/K ermöglicht eine effiziente Wärmeableitung in Leistungsverstärkeranwendungen.

Entscheidend für die Rogers 4003C-Leistung ist seine Glasübergangstemperatur (Tg) von über 280°C, die bleifreie Montageprozesse ohne Materialverschlechterung ermöglicht. Die Zersetzungstemperatur übersteigt 425°C und bietet damit einen erheblichen Spielraum für Hochtemperaturverarbeitungsanforderungen. Diese thermischen Eigenschaften machen Rogers 4003C geeignet für Automotive-Radaranwendungen im Betriebsbereich von -40°C bis +150°C.

Fortgeschrittene Rogers 4003C PCB-Fertigungsprozesse

Die Rogers 4003C-Bearbeitung erfordert spezielle Bohrparameter aufgrund seiner keramikgefüllten Zusammensetzung. Optimale Bohrbeschleunigungen liegen zwischen 150-250 SFM mit Vorschubraten von 3-8 IPM, abhängig von Lochdurchmesser und Aspektverhältnis. Unsere proprietäre Bohrergeometrie reduziert Keramikpartikelausbrüche und gewährleistet eine gleichbleibende Lochqualität während des gesamten Bohrvorgangs. Die Laminierung von Rogers 4003C erfordert eine präzise Druck- und Temperaturkontrolle. Wir verwenden ein gestuftes Aufheizprofil, das bei 400 PSI 375°C erreicht, und halten den Druck für 90 Minuten aufrecht, um einen optimalen Harzfluss zu erreichen und Lufteinschlüsse zu vermeiden. Der Abkühlzyklus folgt einer kontrollierten Rate von 2°C pro Minute, um innere Spannungen und Verformungen zu minimieren. Dieser Prozess gewährleistet eine vollständige Aushärtung und verhindert Delaminationsprobleme, die bei falschen Temperaturprofilen häufig auftreten.

Das chemische Ätzen von Kupfer auf Rogers 4003C erfordert modifizierte Ätzmittelformulierungen, um der chemischen Beständigkeit des Substrats Rechnung zu tragen. Wir nutzen Plasma-Desmear-Prozesse mit 300W Leistung und Sauerstoff/Tetrafluormethan-Chemie, um Bohrückstände zu entfernen und Oberflächen für eine zuverlässige Plattierungshaftung zu aktivieren. Die Via-Lochbeschichtung erfolgt mittels stromlosem Kupfer mit verbesserter Streufähigkeit, um eine vollständige Abdeckung in Hochaspektverhältnis-Vias zu gewährleisten.

Kontrollierte Impedanzdesign für Rogers 4003C-Anwendungen

Die Impedanzkontrolle in Rogers 4003C-Leiterplatten erfordert eine präzise Berechnung der Leiterbahngeometrie unter Berücksichtigung der dielektrischen Eigenschaften des Materials und des frequenzabhängigen Verhaltens. Für 50-Ohm-Mikrostreifenleitungen auf 0,508 mm (20 mil) Rogers 4003C beträgt die Leiterbahnbreite typischerweise 1,5 mm bei 35 µm Kupfer. Oberflächenrauheitseffekte werden jedoch bei Frequenzen über 10 GHz signifikant und erfordern eine Kompensation in der Leiterbahnbreitenberechnung.

HF-Leiterplatten-Designs mit Rogers 4003C profitieren von unseren Fähigkeiten zur Lösung elektromagnetischer Felder. Wir verwenden 2,5D- und 3D-Simulationswerkzeuge, die Leiterrauheit, Via-Diskontinuitäten und dielektrische Anisotropie berücksichtigen. Stripline-Konfigurationen erfordern eine sorgfältige Abstandsplanung der Referenzebenen, wobei typische 50-Ohm-Striplines eine Breite von 0,8 mm zwischen 0,508 mm voneinander entfernten Ebenen aufweisen.

Das Differentialpaar-Routing auf Rogers 4003C folgt strengen Designregeln, um 100-Ohm-Impedanz beizubehalten. Randgekoppelte Differentialpaare erfordern eine Leiterbahnbreite von 0,9 mm mit 0,2 mm Abstand, während breitseitig gekoppelte Paare 1,2 mm breite Leiterbahnen mit einer dielektrischen Dicke von 0,254 mm verwenden. Diese Berechnungen berücksichtigen die Dielektrizitätskonstantentoleranz des Materials und Fertigungsschwankungen.

Rogers 4003C-Schichtstapeltechnik und Via-Technologie

Materialauswahl und hybride Stapelstrategien

Mehrschichtige Leiterplatten-Stapel mit Rogers 4003C erfordern eine sorgfältige Materialauswahl für Innenschichten. Die strategische Vorgehensweise umfasst:

Leistungskritische Schichten:

- Rogers 4003C für äußere Signallagen

- Rogers 4003C für primäre RF-Übertragungsschichten

- Kontrollierte dielektrische Dicke für Impedanzanpassung

Kostenoptimierte Innenschichten:

- Standard-FR4 für Stromversorgungsebenen

- FR4 für Massebezugsebenen

- Nicht-kritische Signalroutingschichten Typische 8-Lagen-Stapel verwenden Rogers 4003C für Außenschichten und Signallagen, während FR4 für Strom- und Masseebenen eingesetzt wird, wo Hochfrequenzeigenschaften weniger kritisch sind.

Fortgeschrittene Via-Design und Implementierung

Das Via-Design in Rogers 4003C-Anwendungen erfordert besondere Aufmerksamkeit für parasitäre Induktivitäts- und Kapazitätseffekte. Unsere spezialisierten Via-Technologien umfassen:

| Via-Typ | Durchmesser | Seitenverhältnis | Anwendung |

|---|---|---|---|

| Mikrovias | 0,1mm | 1:1 | Anwendungen über 24 GHz |

| Lasergebohrt | 0,075mm | ±0,025mm Toleranz | Hochdichte-Verbindungen |

| Rückgebohrt | Variabel | Stubbeseitigung | Signalintegrität >10 GHz |

Blind- und vergrabene Via-Strukturen in Rogers 4003C Mehrlagenkonfigurationen erfordern sequenzielle Laminierungsprozesse. Jeder Teilstack wird vor der endgültigen Laminierung unabhängig gebohrt und beschichtet, um zuverlässige Verbindungen ohne Beeinträchtigung der Basismaterialeigenschaften zu gewährleisten. Die Via-Füllung mit verlustarmem Dielektrikum erhält die Signalintegrität in dichten Via-Feldern.

Rogers 4003C Montageherausforderungen und SMT-Optimierung

Thermoprofilmanagement für Rogers 4003C

Die Montage von Rogers 4003C stellt aufgrund der thermischen Eigenschaften und des Keramikanteils des Materials einzigartige Herausforderungen dar. Unser optimierter Montageansatz berücksichtigt diese kritischen Faktoren:

Temperaturregelungsparameter:

- Maximaler Reflow-Temperaturpeak: 260°C

- Heizratenbegrenzung: 3°C/Sekunde

- Thermische Schockvermeidungsprotokolle

- Substratschadensminderungsstrategien

Fortgeschrittene Löttechniken:

- Dampfphasenlötung für gleichmäßige Erwärmung

- Reduzierte thermische Belastung

- Verbesserte Temperaturverteilungskontrolle

- Substratintegritätserhaltung

Bauteilplatzierung und Lötstellenoptimierung

SMT-Montage auf Rogers 4003C profitiert von spezialisierten Platzierungsstrategien:

Präzisionsplatzierungsanforderungen:

- Feinraster-Bauteiltoleranz: ±0,05mm

- Wärmeleitfähigkeitskompensation

- Berücksichtigung der Substratoberflächeneigenschaften

- Zuverlässige Lötstellenbildungssicherung

Lötmaterialauswahl:

- SAC305 für Standardanwendungen

- Wismuthaltige Legierungen für Niedertemperaturverarbeitung

- Niedertemperaturalternativen für thermisch empfindliche Designs

- Schablonendickenoptimierung: 0,125mm (5 mils)

Die Genauigkeit der Bauteilplatzierung wird aufgrund der im Vergleich zu Standardmaterialien geringeren Wärmeleitfähigkeit des Substrats kritisch, was erhöhte Präzision und spezialisierte Handhabungsverfahren während des gesamten Montageprozesses erfordert.

Hochleistungs-Wärmemanagementlösungen für Rogers 4003C

Leistungsverstärkeranwendungen mit Rogers 4003C erfordern aufgrund der moderaten Wärmeleitfähigkeit des Materials ein ausgeklügeltes Wärmemanagement. Metallkern-Leiterplatten-Hybridkonstruktionen kombinieren Rogers 4003C-RF-Schichten mit Aluminium- oder Kupferkernen für verbesserte Wärmeableitung. Thermische Durchkontaktierungen mit 0,2 mm Durchmesser und 2 oz Kupferfüllung bieten effiziente Wärmeübertragungspfade.

Via-Stitching-Strategien für Rogers 4003C-Leistungsanwendungen verwenden Arrays von thermischen Durchkontaktierungen im Abstand von 0,5 mm unter Hochleistungskomponenten. Dieser Ansatz reduziert den thermischen Widerstand von der Sperrschicht zum Gehäuse um 40-60% im Vergleich zu reinen Kupferflächen. Thermische Simulationen mittels Finite-Elemente-Analyse leiten die Platzierung der Durchkontaktierungen für eine optimale Wärmeverteilung auf dem Substrat.

Fortschrittliche Wärmeleitmaterialien zwischen Rogers 4003C und Kühlkörpern müssen einen geringen thermischen Widerstand aufweisen und gleichzeitig die CTE-Eigenschaften des Substrats berücksichtigen. Silikonbasierte Verbindungen mit einer Wärmeleitfähigkeit von über 5 W/m/K bieten eine zuverlässige thermische Kopplung, ohne mechanische Spannungen während thermischer Zyklen zu induzieren.

Rogers 4003C Qualitätskontrolle und Testmethoden

Die Qualitätssicherung für Rogers 4003C-Leiterplatten verwendet spezielle Testmethoden, die die einzigartigen Eigenschaften des Materials berücksichtigen. Die Dielektrizitätskonstantenmessung nutzt Split-Post-Dielektrikum-Resonator-Techniken bei mehreren Frequenzpunkten, um die Materialkonsistenz zu überprüfen. In Produktionspanels integrierte Testcoupons ermöglichen eine Charge-zu-Charge-Rückverfolgbarkeit und statistische Prozesskontrolle.

Die Impedanzprüfung von Rogers 4003C-Schaltungen erfordert kalibrierte TDR-Messungen mit einer Anstiegszeit von 35 Pikosekunden oder schneller. Unser Testprotokoll überprüft die Impedanz an mehreren Punkten entlang der Übertragungsleitungen und identifiziert Abweichungen, die die Hochfrequenzleistung beeinträchtigen könnten. Einfügedämpfungsmessungen mit Vektornetzwerkanalysatoren charakterisieren die Leistung von 1 MHz bis 67 GHz.

Thermische Zyklustests für Rogers 4003C-Baugruppen folgen den IPC-2221-Standards mit Anpassungen für Automotive-Anwendungen. Die Testbedingungen reichen von -55°C bis +150°C mit Haltezeiten von 15 Minuten und mindestens 1000 Zyklen. Widerstandsmessungen überwachen die Durchkontaktierungsintegrität während des Tests, wobei das Ausfallkriterium bei einer Widerstandsänderung von 20% gegenüber den Ausgangswerten liegt.

Fortgeschrittene Rogers 4003C-Anwendungen und Branchenlösungen

Automobil-Radaranwendungen bei 77-81 GHz stellen den am schnellsten wachsenden Markt für Rogers 4003C-Substrate dar. Diese Systeme erfordern eine außergewöhnliche Phasenstabilität und geringe Verluste in kompakten Antennenarrays. Unsere schlüsselfertigen Montage-Dienstleistungen für Radarmodule umfassen Bauteilebeschaffung, Montage und HF-Tests bis 110 GHz mit speziellen Testgeräten. 5G-Infrastrukturanwendungen nutzen Rogers 4003C für Basisstations-Leistungsverstärker und Beamforming-Netzwerke. Die geringen Verlustcharakteristiken des Materials ermöglichen eine effiziente Leistungsübertragung bei gleichbleibender Signalqualität in massiven MIMO-Konfigurationen. Phasenangepasste Übertragungsleitungen erreichen eine Phasentoleranz von ±2° im Frequenzbereich von 24-30 GHz durch präzise Fertigungskontrolle.

Satellitenkommunikationssysteme setzen zunehmend auf Rogers 4003C für Ka-Band-Anwendungen von 26,5-40 GHz. Die weltraumtauglichen Varianten des Materials erfüllen Ausgasungsanforderungen und bewahren gleichzeitig die elektrische Leistung über extreme Temperaturbereiche. Unsere Fertigungsprozesse berücksichtigen die strengen Dokumentations- und Rückverfolgbarkeitsanforderungen für Raumfahrtanwendungen.

Kosteneffiziente Rogers 4003C-Fertigungsstrategien

Die Materialkosten für Rogers 4003C können durch intelligente Plattennutzung und Designstrategien optimiert werden. Gemischte Materialstapel, die Rogers 4003C nur dort verwenden, wo Hochfrequenzleistung erforderlich ist, reduzieren die Gesamtmaterialkosten um 30-50%. Unsere Design-Review-Dienste identifizieren Einsparpotenziale bei gleichbleibender elektrischer Leistung.

Kleinserienmontage-Dienste ermöglichen kostengünstige Prototypen von Rogers 4003C-Designs. Wir führen Lagerbestände standardmäßiger Rogers 4003C-Dicken, um die Lieferzeiten für Entwicklungsprojekte zu minimieren. Volumenpreise für Produktionsmengen bieten erhebliche Kostenvorteile bei Einhaltung der speziellen Verarbeitungsanforderungen.

Materialresteverwertungsprogramme maximieren die Nutzungseffizienz von Rogers 4003C. Unsere Nesting-Algorithmen optimieren Plattenlayouts zur Abfallminimierung, mit typischer Materialausnutzung über 85%. Dieser Ansatz senkt die Stückkosten und fördert gleichzeitig die Umweltverantwortung durch Abfallreduzierung.

Fazit und Fertigungsexzellenz

Die Rogers 4003C-Leiterplattenfertigung erfordert spezialisiertes Know-how, moderne Ausrüstung und strenge Prozesskontrolle für optimale elektrische Leistung. Die umfassenden Fähigkeiten der Highleap PCB Factory umfassen das komplette Spektrum der Rogers 4003C-Verarbeitung – von der anfänglichen Designberatung bis zur Endmontage und Tests. Unsere Investitionen in Spezialausrüstung, kontrollierte Umgebungen und technische Expertise garantieren die zuverlässige Lieferung hochleistungsfähiger Rogers 4003C-Lösungen, die den anspruchsvollen Anforderungen neuer RF- und Mikrowellenanwendungen gerecht werden, unterstützt durch umfassende Qualitätsdokumentation und kontinuierlichen technischen Support während des gesamten Produktlebenszyklus.