In der Automobilelektronik kann ein einziger PCB-Ausfall massive Rückrufe auslösen, Leben gefährden und den Ruf der Marke im Wert von Milliarden von Dollar schädigen. Wenn Airbag-Steuergeräte versagen oder Motormanagementsysteme ausfallen, gehen die Folgen weit über das einzelne Fahrzeug hinaus und betreffen ganze Produktlinien und globale Marktpositionen. Die Leiterplattenfertigung TS 16949 erfüllt diese kritischen Anforderungen durch automobilspezifische Qualitätsmanagementsysteme, die eine Null-Fehler-Produktion, eine umfassende Rückverfolgbarkeit und ein systematisches Risikomanagement in der gesamten Lieferkette der Automobilindustrie gewährleisten.

HILPCB verfügt über eine vollständige TS 16949:2016-Zertifizierung speziell für die Herstellung von Automobilelektronik und implementiert strenge Qualitätskontrollen, fortschrittliche statistische Prozessmethoden und umfassende Lieferantenmanagementsysteme, die die anspruchsvollen Anforderungen globaler Automobilhersteller und Tier-1-Zulieferer erfüllen.

Hervorragende Automobilqualität durch TS 16949 PCB-Fertigungssysteme

Die Leiterplattenfertigung TS 16949 legt die umfassendsten Anforderungen an das Qualitätsmanagement in der Elektronikindustrie fest und adressiert automotive-spezifische Herausforderungen, einschließlich Null-Fehler-Erwartungen, umfangreiche Validierungsanforderungen und komplexes Lieferkettenmanagement in globalen Automobilproduktionsnetzwerken.

Automobilspezifische Qualitätsanforderungen: TS 16949 baut auf den Grundlagen der ISO 9001 auf und enthält zusätzliche Anforderungen der Automobilindustrie, einschließlich des Production Part Approval Process (PPAP), der Advanced Product Quality Planning (APQP) und der statistischen Prozesskontrolle (SPC), die sicherstellen, dass die Automobilelektronik die höchsten Zuverlässigkeitsstandards erfüllt. Diese Systeme adressieren die einzigartigen Herausforderungen der Automobilproduktion, einschließlich der Großserienfertigung, globaler Lieferketten und Null-Toleranz-Fehleranforderungen.

Null-Fehler-Fertigungsphilosophie: Automobilanwendungen erfordern eine Null-Fehler-Produktion, bei der selbst geringfügige Qualitätsprobleme zu Sicherheitsrisiken, Gewährleistungsansprüchen und behördlichen Maßnahmen führen können. Unsere Herstellungsprozesse umfassen mehrere Verifizierungsstufen, statistische Kontrollmethoden und umfassende Testverfahren, die sicherstellen, dass jede Single-Double-Layer-Leiterplatte und komplexe Baugruppe vor der Auslieferung den Qualitätsstandards der Automobilindustrie entspricht.

Supply Chain Excellence: TS 16949 erfordert umfassende Lieferantenentwicklungs- und -managementprogramme, die die Qualitätskonsistenz in der gesamten Lieferkette der Automobilindustrie gewährleisten. Unsere Lieferantenqualifizierungsverfahren beziehen sich auf die Fähigkeiten des Qualitätssystems, die technische Kompetenz und das Engagement für kontinuierliche Verbesserungen, die die Anforderungen der Automobilhersteller an Lieferantenpartnerschaften und langfristige Zusammenarbeit unterstützen.

Kultur der kontinuierlichen Verbesserung: Der Standard betont die systematische kontinuierliche Verbesserung durch betriebliche Vorschlagssysteme, Problemlösungsmethoden und Messung der Kundenzufriedenheit. Diese Programme fördern die kontinuierliche Verbesserung von Qualität, Effizienz und Kundenzufriedenheit, um den Wettbewerbsvorteil in anspruchsvollen Automobilmärkten zu erhalten.

Fortschrittliche statistische Prozesssteuerungs- und Validierungsmethoden

Die Herstellung von Leiterplatten nach TS 16949 erfordert ausgefeilte statistische Methoden und Validierungsverfahren, die die Prozessfähigkeit, Produktkonformität und kontinuierliche Verbesserung in allen Fertigungsabläufen und Partnerschaften in der Lieferkette sicherstellen.

Umfassende PPAP- und APQP-Implementierung

Das Qualitätsmanagement in der Automobilindustrie erfordert eine systematische Produkt- und Prozessvalidierung durch umfassende PPAP- und APQP-Verfahren, die die Fertigungsbereitschaft vor dem Produktionsstart sicherstellen.

1. Hervorragende Produktqualitätsplanung (APQP)

APQP bietet eine strukturierte Produktentwicklungsmethodik, die sicherstellt, dass Qualitätsanforderungen vom ersten Konzept bis zur Produktionseinführung in Produkte und Prozesse integriert sind. Unsere APQP-Implementierung befasst sich mit Designprüfungen, der Validierung von Prototypen, Produktionsprobeläufen und der Bewertung der Markteinführungsbereitschaft, um Qualitätsprobleme zu vermeiden und erfolgreiche Produkteinführungen für Leiterplatten aus schwerem Kupfer und spezialisierte Automobilanwendungen sicherzustellen.

- Funktionsübergreifendes Teammanagement: Multidisziplinäre Teams sorgen für eine umfassende Qualitätsplanung

- Risikobewertung und -minderung: Systematische Identifizierung und Vermeidung potenzieller Qualitätsprobleme

- Designvalidierung und -verifizierung: Umfassende Tests, um sicherzustellen, dass die Produktleistung den Anforderungen entspricht

2. Beherrschung des Genehmigungsprozesses für Produktionsteile (PPAP)

PPAP weist die Fähigkeit des Herstellungsprozesses und die Produktkonformität nach, bevor die Serienproduktion genehmigt wird. Unsere PPAP-Verfahren umfassen eine umfassende Dokumentation, Maßvalidierung, Materialzertifizierung und Leistungsprüfung, die die Fertigungsbereitschaft für Backplane-PCB und kritische Anwendungen in der Automobilelektronik nachweisen.

- Documentation Excellence: Komplette Fertigungs- und Qualitätsdokumentationspakete

- Prozessfähigkeitsstudien: Statistische Validierung der Fertigungsprozessfähigkeit

- Leistungsvalidierung: Umfassende Tests zur Bestätigung der Anforderungen an die Produktleistung

3. Implementierung der statistischen Prozesskontrolle (SPC)

SPC bietet eine Echtzeit-Prozessüberwachung und -steuerung, die eine gleichbleibende Qualität im gesamten Produktionsbetrieb gewährleistet. Unsere SPC-Systeme überwachen kritische Eigenschaften mit sofortigem Feedback und Korrekturmaßnahmen, die Qualitätsprobleme verhindern und die Prozessfähigkeit für Hochfrequenz-Leiterplatten und Präzisionsanwendungen in der Automobilindustrie aufrechterhalten.

Risikomanagement und Fehlervermeidung bei der Herstellung von Leiterplatten in der Automobilindustrie

Die Automobilelektronik erfordert ein umfassendes Risikomanagement und Fehlervermeidungssysteme, die potenzielle Qualitätsprobleme während des gesamten Produktlebenszyklus und der Abläufe in der Lieferkette identifizieren, bewerten und mindern.

Erweiterte Fehlermodusanalyse und -prävention

Die systematische Fehlermodusanalyse gewährleistet eine umfassende Identifizierung und Vermeidung potenzieller Qualitätsprobleme, die sich auf die Sicherheit, Leistung oder Kundenzufriedenheit im Automobil auswirken könnten.

- FMEA-Implementierung entwerfen Umfassende Analyse potenzieller Konstruktionsfehlermodi mit Bewertung des Schweregrads, des Auftretens und der Erkennung, die Strategien zur Designoptimierung und Risikominderung vorantreibt.

- Prozess-FMEA-Exzellenz Systematische Analyse der Fehlermodi von Fertigungsprozessen mit statistischer Risikobewertung und Umsetzung vorbeugender Maßnahmen, die die Robustheit und Qualitätskonsistenz der Prozesse gewährleisten.

- Risikobewertung in der Lieferkette Umfassende Bewertung von Qualitätsrisiken für Lieferanten mit Strategien zur Risikominderung und Notfallplanung, die die Widerstandsfähigkeit und Qualitätskonsistenz der Lieferkette gewährleisten.

- Kontinuierliche Risikoüberwachung Laufende Risikobewertungs- und Überwachungsprogramme, die aufkommende Risiken identifizieren und vorbeugende Maßnahmen ergreifen, bevor sie sich auf die Produktion oder die Kundenzufriedenheit auswirken.

Qualitätssicherungs- und Kontrollsysteme

TS 16949 erfordert umfassende Qualitätssicherungssysteme, die die Konformität der Produkte während der gesamten Fertigungsabläufe und Partnerschaften in der Lieferkette sicherstellen.

- Messsystemanalyse (MSA) Statistische Validierung von Messsystemen, die die Messgenauigkeit und Wiederholbarkeit sicherstellen und eine zuverlässige Qualitätsbewertung und Prozesskontrolle unterstützen.

- Studien zur Prozessfähigkeit Umfassende statistische Analyse der Prozessfähigkeit, um sicherzustellen, dass in Fertigungsprozessen Produkte innerhalb der Spezifikationsgrenzen mit angemessenen Sicherheitsmargen hergestellt werden.

- Umsetzung des Kontrollplans Detaillierte Kontrollpläne, in denen Inspektionsmethoden, Probengrößen und Reaktionspläne festgelegt sind, die eine konsistente Qualitätskontrolle und sofortige Korrekturmaßnahmen bei auftretenden Problemen gewährleisten.

- Kundenspezifische Anforderungen Umsetzung von OEM-spezifischen Qualitätsanforderungen und -verfahren, die die Einhaltung individueller Qualitätsstandards und -erwartungen der Kunden sicherstellen.

Rückverfolgbarkeits- und Dokumentationssysteme

Die Qualitätsanforderungen in der Automobilindustrie erfordern eine umfassende Rückverfolgbarkeit und Dokumentation, die die Qualitätsuntersuchung, das Rückrufmanagement und die kontinuierliche Verbesserung über den gesamten Produktlebenszyklus hinweg unterstützt.

- Vollständige Rückverfolgbarkeit des Produkts Umfassende Verfolgung von Materialien, Prozessen und Testergebnissen während der gesamten Fertigung mit Verknüpfung zu bestimmten Fahrzeugen und Produktionsdaten für ic-Substrat PCB und kritische Automobilkomponenten.

- Verwaltung von Qualitätsdatensätzen Systematische Dokumentation und Aufbewahrung von Qualitätsaufzeichnungen mit einfachem Abruf für Kundenaudits, behördliche Untersuchungen und Analysen zur kontinuierlichen Verbesserung.

- Mängelmanagement Strukturierte Verfahren zur Identifizierung, Eindämmung, Korrektur und Prävention von Nichtkonformitäten, die die Auswirkungen auf die Kunden minimieren und gleichzeitig systematische Verbesserungen fördern.

- Kunden-Kommunikationssysteme Proaktive Kommunikationsverfahren für Qualitätsprobleme, Änderungen und Verbesserungen, die das Vertrauen der Kunden erhalten und die gemeinsame Problemlösung unterstützen.

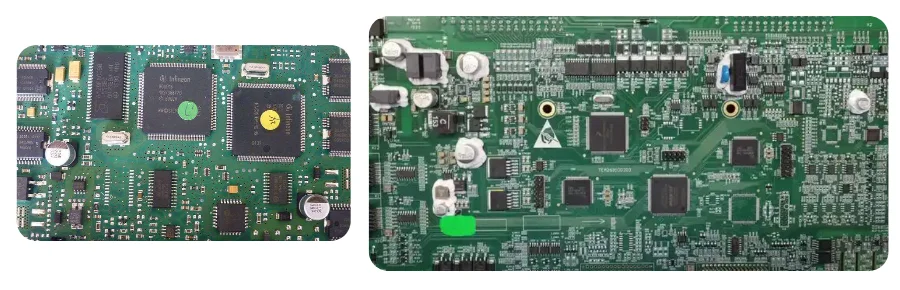

Anwendungen in der Automobilelektronik und Marktanforderungen

Die Leiterplattenfertigung nach TS 16949 eignet sich für kritische Automobilanwendungen, bei denen Qualitäts-, Zuverlässigkeits- und Sicherheitsanforderungen höchste Fertigungsstandards und umfassende Qualitätsmanagementsysteme erfordern.

Antriebsstrangelektronik: Motorsteuergeräte, Getrieberegler und Hybridfahrzeugsysteme erfordern Metallkern-PCB-Designs mit überlegenem Wärmemanagement und langfristiger Zuverlässigkeit unter extremen Betriebsbedingungen. Diese Anwendungen erfordern eine umfassende Validierung, umfangreiche Tests und eine Null-Fehler-Produktion, um Sicherheit und Leistung über den gesamten Fahrzeuglebenszyklus hinweg zu gewährleisten.

Sicherheitssysteme: Airbag-Controller, Antiblockiersysteme und elektronische Stabilitätskontrolle erfordern Teflon-PCB-Materialien für die Integrität kritischer Signale und die Beständigkeit gegen Umwelteinflüsse. Diese Anwendungen für die Lebenssicherheit erfordern höchste Qualitätsstandards mit umfassenden Fehlermodianalyse- und Präventionssystemen.

Erweiterte Fahrerassistenz: Radarmodule, Kamerasysteme und Sensorfusionssteuerungen verwenden spezielle Substrate und fortschrittliche Montagetechniken, die eine umfassende Validierung und Prüfung erfordern. Diese neuen Anwendungen erfordern innovative Qualitätsansätze bei gleichzeitiger Einhaltung etablierter Qualitätsstandards in der Automobilindustrie.

Infotainment und Konnektivität: Unterhaltungssysteme, Navigationsgeräte und Kommunikationsmodule erfordern Hochgeschwindigkeitsverarbeitungs- und Konnektivitätsfunktionen mit den Erwartungen der Verbraucher an das Benutzererlebnis in Kombination mit den Anforderungen an Haltbarkeit und Zuverlässigkeit im Automobilbereich.

Integrierte Lösungen für das Qualitätsmanagement in der Automobilindustrie

Über die Kernherstellung von TS 16949-Leiterplatten hinaus bieten wir umfassende Qualitätslösungen für die Automobilindustrie, die alle Aspekte der Anforderungen an die Lieferkette in der Automobilindustrie und die Kundenzufriedenheit abdecken:

Automobilzertifizierung und Compliance:

- Zertifizierung nach TS 16949:2016 mit umfassender Implementierung des Qualitätsmanagements in der Automobilindustrie

- Kundenspezifische Umsetzung von Qualitätsanforderungen für große Automobilhersteller

- Regulatorisches Compliance-Management für Normen und Anforderungen der Automobilelektronik

- Unterstützung bei der internationalen Automobilzertifizierung für den globalen Marktzugang

Fortschrittliche Automobiltechnologien:

- Automotive-qualifizierte Komponentenbeschaffung und Supply Chain Management

- Umweltprüfung und -validierung nach Standards der Automobilindustrie

- Beschleunigte Alterungs- und Zuverlässigkeitstests, die die Anforderungen an den Lebenszyklus von Fahrzeugen erfüllen

- Fortschrittliche Verpackungs- und Schutzsysteme für raue Automobilumgebungen

Dienstleistungen zur Integration der Lieferkette:

- Lieferantenentwicklungs- und Qualifizierungsprogramme, die die Qualitätsanforderungen in der Automobilindustrie unterstützen

- Just-in-Time-Liefersysteme, die für Produktionspläne in der Automobilindustrie optimiert sind

- Bestandsmanagement und Logistikkoordination zur Unterstützung des globalen Automobilbetriebs

- Hochwertige Datenintegrations- und Berichtssysteme, die Automobilkunden Echtzeit-Transparenz bieten

Warum sollten Sie sich für HILPCB für die Leiterplattenherstellung nach TS 16949 entscheiden?

Die Führungsrolle in der Automobilelektronik erfordert Fertigungspartner mit umfassendem Know-how in der Automobilindustrie, nachgewiesener Erfolgsbilanz und Engagement für kontinuierliche Verbesserung. HILPCB bietet eine TS 16949-zertifizierte Automobilfertigung mit fortschrittlichen Qualitätssystemen und technischen Fähigkeiten, die erfolgreiche Automobilprogramme von der Entwicklung bis zur Serienproduktion unterstützen.

Unsere Zertifizierung nach TS 16949:2016 steht für ein bewährtes Qualitätsmanagement in der Automobilindustrie durch die systematische Umsetzung automobilspezifischer Anforderungen wie PPAP, APQP und SPC. Qualitätssysteme decken alle Aspekte der Automobilherstellung ab, vom Lieferantenmanagement bis zur Auslieferung an den Kunden, und gewährleisten eine umfassende Qualitätsabdeckung in allen Lieferketten der Automobilindustrie.

Die Erfahrung in der Automobilindustrie umfasst Antriebsstrangelektronik, Sicherheitssysteme, ADAS-Anwendungen und Infotainment-Systeme und vermittelt spezielles Wissen über die technischen Anforderungen und Qualitätserwartungen der Automobilindustrie. Von der Prototypenentwicklung bis zur Serienproduktion liefern wir automobile Spitzenleistungen, die den Erfolg unserer Kunden auf den wettbewerbsintensiven globalen Automobilmärkten unterstützen.

Häufig gestellte Fragen

F: Was unterscheidet TS 16949 von ISO 9001 für die Leiterplattenherstellung? TS 16949 fügt automotive-spezifische Anforderungen hinzu, einschließlich PPAP, APQP, SPC und Fehlervermeidungsmethoden, die die einzigartigen Herausforderungen der Herstellung von Automobilelektronik und des Lieferkettenmanagements bewältigen.

F: Was ist der PPAP-Prozess für Zulieferer von Leiterplatten in der Automobilindustrie? PPAP weist die Fertigungsbereitschaft durch umfassende Dokumentation, Prozessfähigkeitsstudien, Maßvalidierung und Leistungstests vor der Genehmigung der Serienproduktion nach.

F: Wie erfüllt TS 16949 die Null-Fehler-Anforderungen? Durch mehrere Verifizierungsstufen, statistische Prozesskontrolle, umfassende Tests, erweiterte Fehlermodusanalyse und systematische kontinuierliche Verbesserung werden potenzielle Qualitätsprobleme beseitigt.

F: Welche Automobilzertifizierungen sind für Leiterplattenlieferanten erforderlich? Die Zertifizierung nach TS 16949:2016 ist die primäre Anforderung, oft kombiniert mit kundenspezifischen Qualifikationen und Industriestandards wie AEC-Q100 für die Zuverlässigkeit der Komponenten.

F: Wie lange dauert die Implementierung der TS 16949-Zertifizierung? Die Erstzertifizierung dauert in der Regel 12-18 Monate, abhängig von den bestehenden Qualitätssystemen, mit laufenden Wartungs- und Verbesserungsmaßnahmen während des gesamten Zertifizierungszeitraums.

F: Welche Dokumentation ist für die Herstellung von Leiterplatten in der Automobilindustrie erforderlich? Die umfassende Dokumentation umfasst PPAP-Pakete, Kontrollpläne, Prozessfähigkeitsstudien, FMEA-Dokumentation und vollständige Rückverfolgbarkeitsaufzeichnungen, die die Qualitätsanforderungen in der Automobilindustrie unterstützen.