Teflon (PTFE) PCB-Herstellung | Ultra-Niedriger Verlust für HF & mm-Wellen

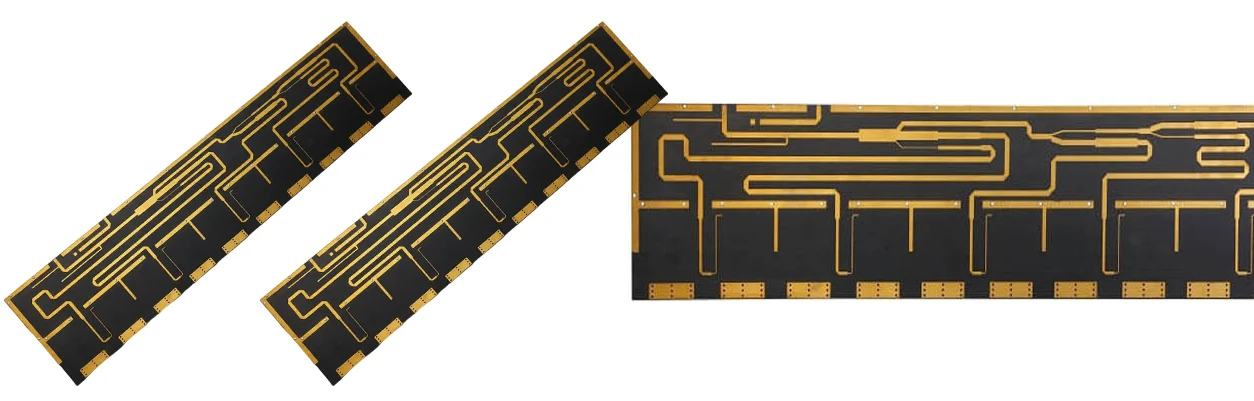

Fluoropolymer-Leiterplatten mit Teflon/PTFE mit ultra-niedrigem Verlust (Df <0,001 @ 10 GHz — weniger als null Komma null null eins), stabiler Dk, ±3–5% (plus/minus drei bis fünf Prozent) Impedanzkontrolle, VNA/TDR-Validierung und Hybrid-Schichtungen mit FR-4 oder Keramik.

Warum Teflon/PTFE für Hochfrequenz-PCB-Designs?

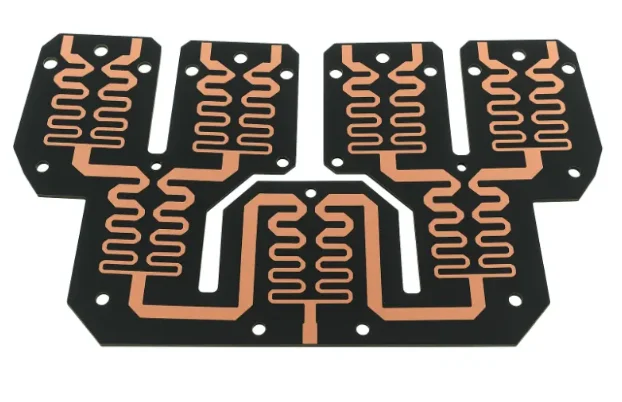

Geringe dielektrische Verluste, stabile Dk und vorhersehbare PhaseTeflon/PTFE-Substrate bieten ultra-niedrige dielektrische Verluste (Df 0,0009–0,0015 — null Komma null null null neun bis null Komma null null eins fünf) und eine stabile dielektrische Konstante (Dk 2,1–2,3 — zwei Komma eins bis zwei Komma drei), wobei die Phasen- und Einfügedämpfungskontrolle bis zu 40+ GHz (vierzig Gigahertz und mehr) erhalten bleibt. Im Vergleich zu FR-4 PCB halten Fluoropolymer-Systeme eine konsistente Leistung in RF-, Mikrowellen- und mmWave-Bereichen aufrecht, wo Glas-Epoxid-Laminate Schwierigkeiten haben.

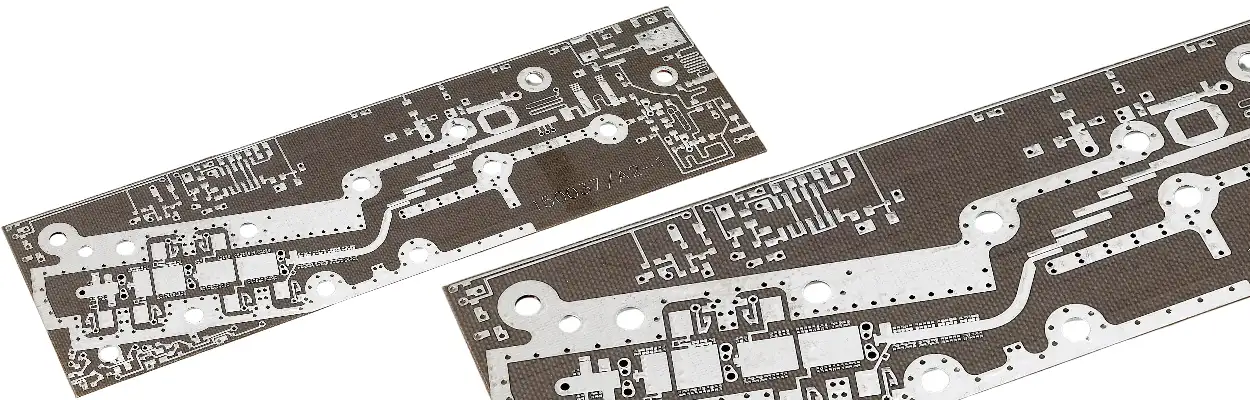

Für eine Kosten- und Herstellbarkeitsbalance verwenden die meisten Designs hybride Schichtungen – PTFE wird nur auf RF-Signalschichten platziert und FR-4 für innere Ebenen verwendet – wodurch die Materialkosten um 30–50% (dreißig bis fünfzig Prozent) gesenkt werden. Diese Konfigurationen integrieren sich nahtlos mit Rogers PCB und Hochfrequenz-PCB-Designs. Siehe auch unsere Hinweise zu Mikrowellenverlustbudgetierung und Schichtungsdesign.

Kritisches Risiko: Die geringe Oberflächenenergie und die weichen mechanischen Eigenschaften von PTFE machen Verbindungen, Lochwandintegrität und Dimensionsstabilität schwierig. Schlechte Plasmaaktivierung oder übermäßige Bohrwärme kann Delamination oder Harzrückzug verursachen, was die Impedanzgleichmäßigkeit beeinträchtigt.

Unsere Lösung: Wir verwenden Plasmaaktivierung und kontrollierte Oxidation, um die Haftung zwischen PTFE und Kupferfolien zu verbessern. Verbindungsschichten verwenden Hochtemperatur-Prepregs mit CTE-angepassten Glasgeweben. Laser- oder Mikrobohren mit reduzierter Spanlast erhält die Via-Qualität, und Ätzkompensation hält die Impedanz innerhalb von ±5% (plus/minus fünf Prozent). Jede Charge unterzieht sich einer TDR-Verifizierung und Impedanzkorrelation, um die Einhaltung der RF-Designziele zu bestätigen.

Für fortgeschrittene mmWave- und hybride RF/digitale Baugruppen kombinieren wir PTFE-Oberflächen mit keramikgefüllten oder niedrigrauen Kupferlaminaten – erfahren Sie mehr in unserem PTFE-Verbindungsleitfaden und Via-Bohroptimierungsüberblick.

- PTFE- und Teflon-glasverstärkte Optionen für Stabilität

- Gewalztes/VLP-Kupfer zur Reduzierung von Rauheitsverlusten

- Backdrill auf Reststummel <10 mil (weniger als zehn mils)

- TDR-Coupons mit Feldlösermodellen korreliert

- Hybride Materialkostenoptimierung

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Fluoropolymer-spezifische Fertigungskontrollen

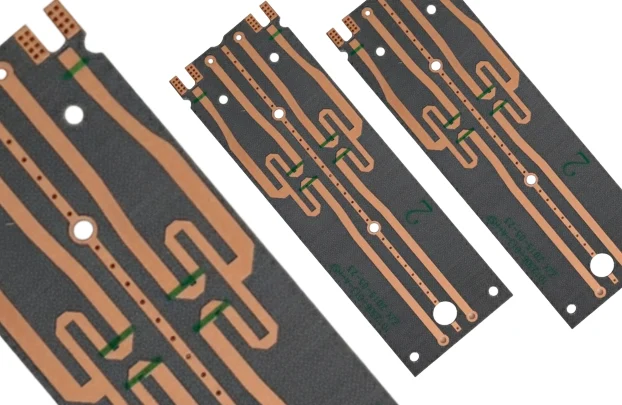

Plasmaaktivierung, gestaffelte Laminierung, kontrolliertes BohrenPTFE/Teflon sind chemisch inert und erfordern Plasmaaktivierung für zuverlässige Haftung der Bohrlochwände. Wir verwenden gestaffelte Temperatur-/Drucklaminierung und kontrolliertes Bohren, um Verschmieren zu vermeiden. UV-Laser-Microvias (75–100 μm — fünfundsiebzig bis einhundert Mikrometer) und Backdrill entfernen resonante Stubs für Kanäle mit 25+ Gbps.

Die Überprüfung umfasst TDR (±3–5% Impedanz — plus/minus drei bis fünf Prozent) und probenbasierte VNA S-Parameter bis zu 40 GHz (vierzig Gigahertz). Siehe Hochfrequenzprüfung und Impedanzprüfung für Methodik.

- Zweistufige Plasma- oder chemische Aktivierung für Haftung

- Niedrigprofil-Kupfer für ~10–25% (zehn bis fünfundzwanzig Prozent) geringere Leitungsverluste

- Sequenzielle Laminierung für komplexe Fluoropolymer-Stapel

- Coupon-basierte Korrelation mit Solver-Zielen

- VNA-Proben bis 40 GHz für RF-Prototypen

Technische Spezifikationen für Teflon/PTFE-Leiterplatten

Validierte Fähigkeiten für HF, Mikrowelle und Millimeterwellen

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–20 Lagen (eins bis zwanzig) | Bis zu 40+ Lagen (vierzig oder mehr) | IPC-2221 |

Base Materials | PTFE/Teflon (gefüllt und rein), glasverstärkt | Hybrid mit FR-4 / Keramik | IPC-4103 |

Board Thickness | 0,20–3,20 mm (null Komma zwei null bis drei Komma zwei null) | 0,10–6,00 mm (null Komma eins null bis sechs Komma null null) | IPC-A-600 |

Copper Weight | 0,5–2 oz (siebzehn bis siebzig Mikrometer) | Bis zu 5 oz (bis zu fünf); Schwerkupferbahn | IPC-4562 |

Dielectric Constant (Dk) | ≈2,1–2,6 @ 10 GHz (ungefähr zwei Komma eins bis zwei Komma sechs) | Engtolerante Dk-Chargen | Material datasheet |

Loss Tangent (Df) | <0,0015 @ 10 GHz (weniger als null Komma null null eins fünf) | <0,0009 @ 10 GHz (weniger als null Komma null null null neun) | Material datasheet |

Frequency Range | Bis zu 40 GHz (bis zu vierzig Gigahertz) | Bis zu 77–110 GHz (siebenundsiebzig bis einhundertzehn) | Material dependent |

Min Trace/Space | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig) | 50/50 μm (2/2 mil; fünfzig mal fünfzig) | IPC-2221 |

Impedance Control | ±7 % (plus/minus sieben Prozent) | ±3–5 % (plus/minus drei bis fünf Prozent) mit TDR | IPC-2141 |

Surface Finish | ENIG, Immersionsilber | ENEPIG, Weich-/Hartgold | IPC-4552/4553 |

Quality Testing | 100 % E-Test, AOI, TDR-Coupons | VNA S-Parameter, ionische Reinheit | IPC-9252 |

Certifications | ISO 9001, UL | AS9100, MIL-PRF-31032 (auf Anfrage) | Industry standards |

Lead Time | 10–15 Tage (zehn bis fünfzehn Tage) | Beschleunigte Optionen verfügbar | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

RF/mmWave-Designrichtlinien für PTFE/Teflon

Verwenden Sie gewalztes/VLP-Kupfer, um den Leiterverlust um ~10–25% (zehn bis fünfundzwanzig Prozent) zu reduzieren. Halten Sie Rückführungs-Via-Zäune innerhalb von ~1× (etwa einem Mal) Via-Durchmesser und erwägen Sie Backdrill, sodass verbleibende Stümpfe <10 mil (weniger als zehn mils) betragen. Modellieren Sie die Kupferrauheit in Solvern und validieren Sie sie mit Coupon-Impedanztests. Für enge Räume kombinieren Sie mit HDI-Microvias, um die Startgeometrie zu kontrollieren.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

S-Parameter-Validierung & Umweltstabilität

Probenbasierte VNA charakterisiert S11/S21 üblicherweise bis zu 40 GHz (vierzig Gigahertz), während TDR die Impedanz innerhalb von ±3–5% (plus/minus drei bis fünf Prozent) verifiziert. Die Feuchtigkeitsaufnahme von PTFE beträgt typischerweise <0,01% (weniger als null Komma null eins Prozent), stabilisiert Dk/Df unter Feuchtigkeitsschwankungen. Für lange Verbindungen oder Backplanes koordinieren Sie mit High-Speed PCB, um Verluste und Reflexionen zu budgetieren.

Typische Anwendungen

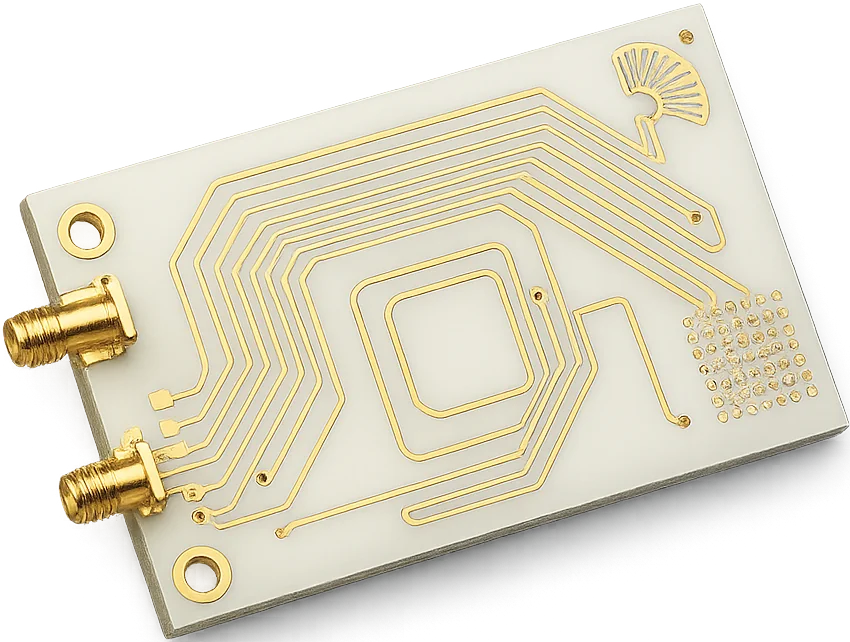

77 GHz Automotive-Radar, 5G/6G-Funkgeräte und Phased-Array-Antennen, SATCOM (Ka/Ku-Band), Präzisionstestvorrichtungen und verlustarme Verbindungen. Für Wärmepfade oder Hochleistungs-RF erwägen Sie Keramik-PCB oder Metal-Core-PCB auf ausgewählten Lagen in einem Hybrid-Stack.

Technische Absicherung & Zertifizierungen

Erfahrung: RF-Aufbauten mit Coupon-zu-Solver-Korrelation und gestaffelten Laminierungsfenstern für Fluoropolymere.

Expertise: Plasmaaktivierung, Auswahl von gewalztem/VLP-Kupfer, kontrolliertes Tiefenbohren und Backdrill.

Autorität: Workflows gemäß IPC-6018; Dokumentation/Audits für AS9100/MIL-PRF-Programme unterstützt.

Vertrauenswürdigkeit: MES-Rückverfolgbarkeit verknüpft Los-IDs, Coupons und Testdaten; Berichte auf Anfrage verfügbar. Siehe HF-Testmethoden und fortgeschrittenes RF-Design.

Häufig gestellte Fragen

When should I choose PTFE/Teflon instead of Rogers or FR-4?

Do you provide S-parameter data?

How do you control via stub effects?

Which copper and finish are best for RF pads?

Can you manufacture hybrid PTFE + FR-4 or ceramic stacks?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.