Ein- und Doppelschicht PCB-Herstellung | Schnelle Prototypen, kostenoptimierte Produktion

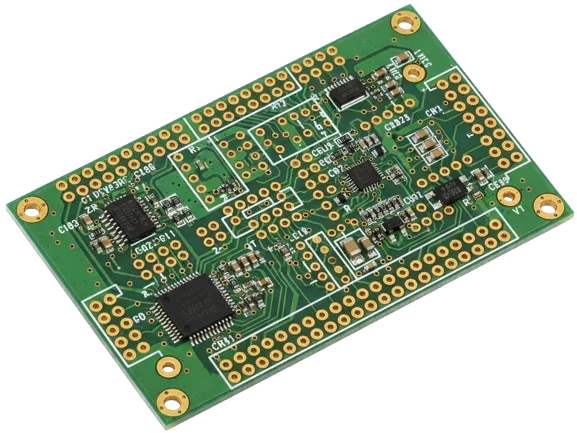

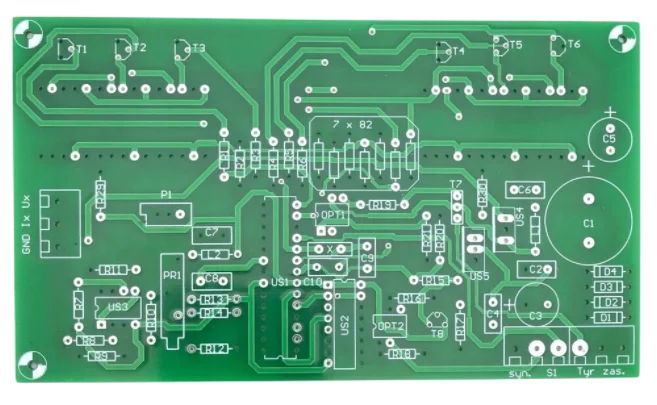

Zuverlässige einseitige und doppelseitige Leiterplatten mit DFM/DFT-Prüfungen, ±10% (plus/minus zehn Prozent) Leiterbahntoleranzkontrolle und 24–48 h (vierundzwanzig bis achtundvierzig Stunden) Schnellfertigung für Standardausführungen. Ideal für LED-Treiber, Sensoren, Stromversorgungen und industrielle Steuerungen.

Ingenieurleistung durch vereinfachte PCB-Architektur

Kosteneffizienz mit stabiler Leistung ausbalancierenEinseitige Leiterplatten minimieren Schritte und Kosten für einfache Schaltungen wie LED-Treiber und grundlegende Sensoren, während doppelseitige PCBs durch galvanisierte Durchkontaktierungen (PTH) für Stromversorgungen und industrielle Steuerungen mehr Routing-Freiheit bieten. Im Vergleich zu Mehrschichtdesigns reduzieren 1–2-lagige Platten das Fertigungsrisiko und verkürzen typischerweise die Lieferzeit um 20–30% (zwanzig bis dreißig Prozent).

Wir halten die Ätz-/Leiterbahnuniformität innerhalb von ±10% (plus/minus zehn Prozent) über gesamte Panels und kontrollieren das Fassungskupfer auf 20–25 μm (zwanzig bis fünfundzwanzig Mikrometer) für zuverlässige PTH-Verbindungen. Die Panel-Ebenheit und Verbiegung/Verwölbung werden unter 0,75% (null Komma sieben fünf Prozent) gehalten, um konsistente Montageerträge zu gewährleisten. Oberflächenveredelungen wie HASL, OSP und ENIG werden entsprechend des Reflow-Profils und der Lagerbedürfnisse ausgewählt. Wenn die Routing-Dichte oder EMC-Anforderungen steigen, können Designs problemlos auf Mehrschicht-PCB oder HDI-PCB-Plattformen migriert werden, ohne vollständig neu gestaltet werden zu müssen.

Kritisches Risiko: Ungleichmäßige Kupferbeschichtung, Überätzung oder unzureichende Durchkontaktierungsfüllung können zu offenen Schaltungen oder vorzeitiger Ermüdung während thermischer Zyklen führen. Verbiegung/Verwölbung über Toleranz erhöht auch die Lötstellenbelastung in der SMT-Montage.

Unsere Lösung: Wir wenden DFM-Verifizierung und Ätzprozesskontrolle mit automatisierter Linienüberwachung an, um die Leiterbahngeometrie zu stabilisieren. Die elektrolytische Beschichtung verwendet Echtzeit-Stromdichtekartierung, um eine gleichmäßige Kupferdicke zu erhalten, und nachträgliche Mikroschnittanalysen bestätigen die PTH-Integrität. Dimensionsprüfungen unter MES-Rückverfolgbarkeit verknüpfen jede Charge mit SPC-Daten, um konsistente Erträge sowohl für Prototypen als auch für Großserienproduktion zu gewährleisten.

Für schnelle Prototypen und kostengünstige Produktionsläufe passen ein-/doppelseitige Platten perfekt zu unserer Kleinserienmontage und dem PCB-Montagepreisguide, um vorhersehbare Kosten, Lieferzeit und Fertigbarkeit zu erreichen.

- Standard min. Leiterbahn/Abstand 150/150 μm (einhundertfünfzig mal einhundertfünfzig); erweitert 75/75 μm

- Durchkontaktierungsbeschichtungsdicke 20–25 μm (zwanzig bis fünfundzwanzig Mikrometer)

- DFM-Rückmeldung zur Reduzierung von Tombstoning und Lötbrücken

- FR-4 Tg 130–170 °C (einhundertdreißig bis einhundertsiebzig) für bleifreies Reflow

- Veredelungen: HASL, OSP, ENIG; optional ENEPIG für Drahtbonding oder Goldfinger

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Prozesskontrolle für gleichbleibende Qualität

Von schnellen Prototypen bis zu stabilen SerienläufenEingehendes Kupfer und Laminat werden auf Dicke und Oberflächenqualität überprüft. LDI/Film-Imaging erreicht typische Registrierungen innerhalb von ±50 μm (plus/minus fünfzig Mikrometer). Der Ätzfaktor wird an das Kupfergewicht angepasst, um feine Strukturen zu erhalten. Die Lötmaskenabdeckung wird auf Freigabe und Pad-Definition validiert. AOI erkennt Unterbrechungen/Kurzschlüsse bei ~50 μm Strukturen; Flying-Probe- oder Fixture-E-Test überprüft Kontinuität/Isolation.

Unser Prototyp-PCB-Workflow verwendet die gleichen Qualitätsstandards wie die Serienfertigung, was Standardbeschleunigungen von 24–48 h (vierundzwanzig bis achtundvierzig Stunden) ermöglicht. Dokumentationspakete umfassen Chargenaufzeichnungen und Testdaten und können auf ISO 9001- und IPC-Klasse-3-Anforderungen erweitert werden, wenn angegeben.

- Registrierungskontrolle typischerweise ±50 μm (plus/minus fünfzig Mikrometer)

- Panelweite AOI; optional 100% elektrischer Test

- Auswahl zwischen Bed-of-Nails oder Flying-Probe nach Volumen

- Chargenrückverfolgbarkeit und archivierte Aufzeichnungen

- Schnellbearbeitung für dringende Prototypen

Technische Spezifikationen für ein- und doppelseitige Leiterplatten

Umfassende Fähigkeiten für kostengünstige Herstellung

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–2 Lagen (eins bis zwei) | Bis zu 40 Lagen (bis zu vierzig) über mehrlagigen Pfad | IPC-2221 |

Base Materials | FR-4 Tg 130–170 °C (einhundertdreißig bis einhundertsiebzig) | Niedrigverlust, Rogers, Keramik | IPC-4101 |

Board Thickness | 0,40–3,20 mm (null komma vier null bis drei komma zwei null) | 0,20–6,00 mm (null komma zwei null bis sechs komma null null) | IPC-A-600 |

Copper Weight | 0,5–3 oz (siebzehn bis einhundertfünf Mikrometer) | Bis zu 20 oz (bis zu zwanzig; Dickkupferpfad) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig) | 50/50 μm (2/2 mil; fünfzig mal fünfzig) | IPC-2221 |

Min Hole Size | 0,15 mm (sechs mil) mechanisch | 0,075 mm (drei mil) Laser (HDI-Pfad) | IPC-2222 |

Via Technology | Durchkontaktierung | Blind-/vergrabene Via, Via-in-Pad über HDI-Leiterplatte | IPC-6012 |

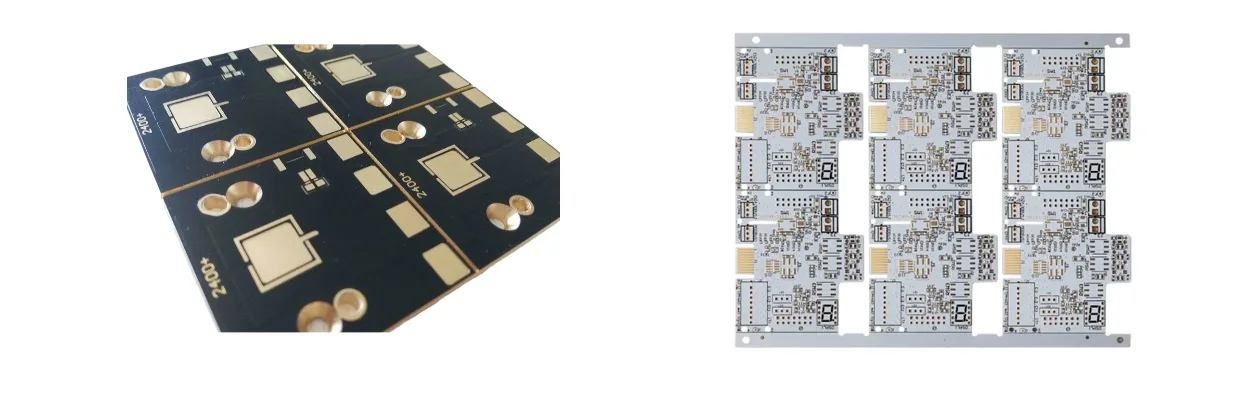

Max Panel Size | 571,5 × 1200 mm | 609,6 × 1219 mm | Manufacturing capability |

Impedance Control | ±10 % (plus/minus zehn Prozent) | ±5 % (plus/minus fünf Prozent) mit TDR | IPC-2141 |

Surface Finish | HASL, OSP, ENIG | ENEPIG, Hart-/Weichgold | IPC-4552/4556 |

Quality Testing | AOI, Stichproben-E-Test | 100 % E-Test, Röntgen/ICT bei Bedarf | IPC-9252 |

Certifications | ISO 9001, UL | IPC Klasse 3, IATF 16949, AS9100 (auf Anfrage) | Industry standards |

Lead Time | 24–48 h Prototypen; 5–7 Tage Standard | Express am gleichen Tag (fallabhängig) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Designoptimierung für Fertigungseffizienz

Halten Sie den Mindestabstand konsistent und vermeiden Sie Säurefallen; verwenden Sie Tränenformen bei kritischen PTHs. Doppelseitiges Routing profitiert von Masseflächen für EMC und thermischen Entlastungen auf großen Kupferflächen zur Stabilisierung der Lötung. Siehe unsere Richtlinien für doppelseitige PCBs und Oberflächenfinish-Leitfaden.

- Standard min. Leiterbahnbreite ~150 μm (einhundertfünfzig Mikrometer)

- Typischer Bauteilabstand ≥0,5 mm (größer oder gleich null Komma fünf Millimeter)

- Thermische Entlastungen auf Pads, die mit Ebenen verbunden sind

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Umfassender Überblick über den Fertigungsprozess

Ablauf: Laminatvorbereitung → Resist/Bild → Ätzen/Abziehen → Bohren/Plattieren → Maske/Siebdruck → Finish → AOI/E-Test. LDI oder Filmbelichtung unterstützt Merkmale bis zu 75 μm (fünfundsiebzig Mikrometer). Plattierungsziele 20–25 μm in Bohrungen. Für stabile Lieferung und vorhersehbare Lieferzeiten siehe unsere PCB-Montageangebotshinweise und Panelisierungstipps.

Materialoptionen für Leistung und Kosten

Standard FR-4 deckt die meisten Anforderungen ab. Für höhere thermische Toleranz verwenden Sie Tg 170 °C (einhundertsiebzig Grad Celsius) und vorheriges Backen bei 120 °C (einhundertzwanzig) für 2–4 h (zwei bis vier Stunden) vor der Montage. Für HF oder ultra-niedrige Verluste wechseln Sie zu Rogers PCB; für extreme Wärmeleitpfade ziehen Sie Metallkern-PCB in Betracht. Bei Biegeanforderungen evaluieren Sie Flex-PCB.

Qualitätskontrollsysteme für konsistente Leistung

AOI prüft Unterbrechungen/Kurzschlüsse und Maskenprobleme; Fliegende-Sonden/Fixture-Tests bieten Kontinuitäts- und Isolationsprüfungen. Typische Erstpassausbeute (FPY) übersteigt 98–99% (achtundneunzig bis neunundneunzig Prozent) bei Standarddesigns. Dokumentation und aufbewahrte Proben unterstützen Audits nach ISO 9001.

Strategische Kostenoptimierung ohne Qualitätseinbußen

Die Panelausnutzung ist ein Hauptkostentreiber—effizientes Nesting kann Materialkosten um 20–30% (zwanzig bis dreißig Prozent) senken. Preisnachlässe treten typischerweise bei 100/500/1000+ Einheiten auf. Schnellfertigung fügt eine 50–100% (fünfzig bis einhundert Prozent) Prämie hinzu; vereinfachen Sie Merkmale wo möglich oder wechseln Sie nur bei Routinganforderungen zu Mehrlagen-PCB.

Bereit, Ihre PCB-Kosten zu optimieren?

Erhalten Sie eine detaillierte Kostenanalyse und Empfehlungen für maximalen Wert

Bewährte Lösungen für diverse Märkte

Verbrauchergeräte (Fernbedienungen, IoT-Knoten), Industrie-Steuerungen (Sensoren, Relaistreiber) und LED-Beleuchtung profitieren alle von 1–2-lagigen Architekturen. Für hohe Ströme ziehen Sie breiteres Kupfer oder Schwerkupfer-PCB in Betracht; für Gehäuse-/Systemintegration übergeben Sie an Box Build.

Ingenieurtechnische Absicherung & Zertifizierungen

Erfahrung: Volumenprogramme mit ein-/doppelseitigen Leiterplatten und stabiler FPY.

Expertise: Kontrolliertes Ätzen/Registrierung, Fassadenplattierung 20–25 μm und Finish-Auswahl gemäß Bestückungsmethode.

Autorität: Arbeitsabläufe nach IPC Klasse 2/3 und ISO 9001.

Verlässlichkeit: MES-Rückverfolgbarkeit verbindung Los-IDs mit AOI/E-Test-Ergebnissen; Dokumentation auf Anfrage verfügbar.

- Kontrollen: Ätzfaktor, Lötstoppmaske-Abstand, Kupferdicke

- Rückverfolgbarkeit: Digitale Arbeitsbegleiter und Losaufzeichnungen

- Validierung: AOI, E-Test, Mikroschnitte (bei Bedarf)

Häufig gestellte Fragen

Wann sollte ich ein einseitiges gegenüber einem doppelseitigen PCB wählen?

Welche Oberflächenfinishs empfehlen Sie für 1–2-lagige Leiterplatten?

Wie schnell können Sie Prototypen liefern?

Wie halte ich die Kosten niedrig, ohne die Ausbeute zu beeinträchtigen?

Können Sie mein Design auf Multilayer/HDI migrieren, wenn die Dichte steigt?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.