Bei Highleap PCB Factory (HILPCB) kombinieren wir mehrere Prüftechnologien – einschließlich Automatisierter Optischer Inspektion (AOI), manueller Sichtprüfungen, In-Circuit-Tests (ICT) und fortschrittlicher Röntgenprüfung – um eine umfassende Qualitätssicherung über alle Schichten der Leiterplatte hinweg zu gewährleisten. Die Röntgenprüfung spielt eine entscheidende Rolle bei der Erkennung verborgener Lötfehler unterhalb von BGAs und innerhalb mehrlagiger Strukturen, während optische und elektrische Tests die Oberflächengenauigkeit und Funktionalität überprüfen. Dieser integrierte Ansatz stellt sicher, dass unsere Leiterplattenbaugruppen die höchsten Zuverlässigkeitsstandards in anspruchsvollen Anwendungen erfüllen.

Röntgenprüftechnologie für Leiterplatten und Arbeitsprinzipien

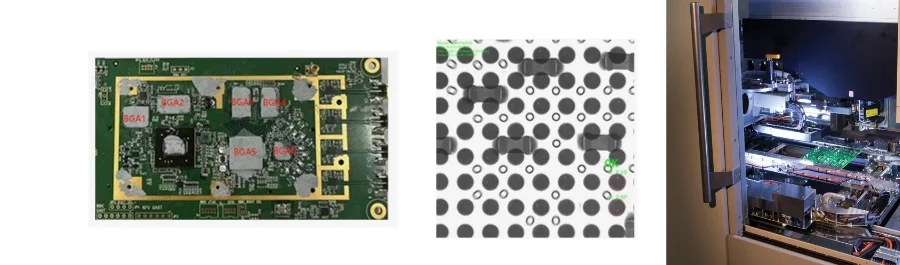

Die Röntgenprüftechnologie, auch als automatisierte Röntgenprüfung bezeichnet, ist eine Technologie, die verborgene Merkmale innerhalb eines Zielobjekts finden kann. Das grundlegende Prinzip beruht auf der unterschiedlichen Absorption von Röntgenphotonen beim Durchgang durch Materialien unterschiedlicher Dichte und Dicke. Wie im obigen Bild dargestellt, repräsentiert der dunkelschwarze Bereich ein Material aus schweren Elementen, während der transparente oder vergleichsweise helle Bereich ein Material aus leichten Elementen darstellt.

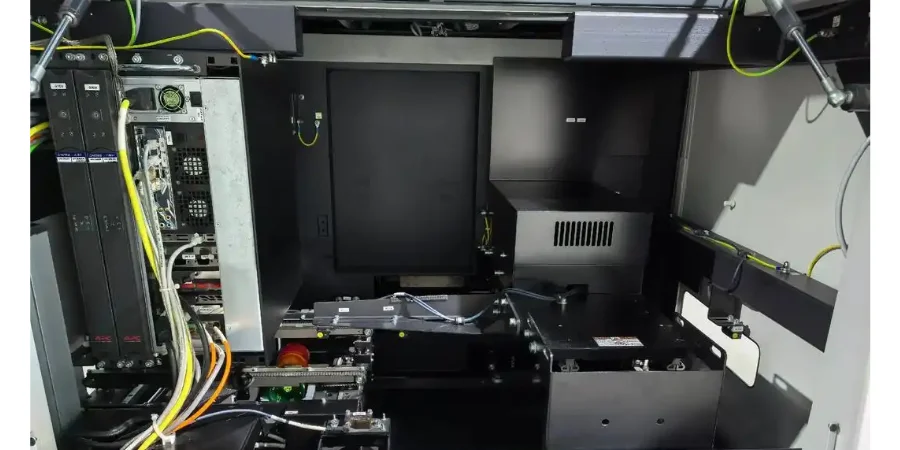

Kernkomponenten von Röntgen-PCB-Systemen:

- Röntgenröhre: Diese Röhre kann Röntgenphotonen erzeugen und wird in zwei Haupttypen unterteilt - offene Röhre und geschlossene Röhre, basierend auf den erforderlichen Auflösungsfähigkeiten ausgewählt.

- Manipulationsplattform: Die Betriebsplattform bewegt die Probe in verschiedene Richtungen, so dass sie aus verschiedenen Blickwinkeln und Vergrößerungen inspiziert werden kann.

- Detektionssystem: Der Detektor auf der anderen Seite der Probe fängt Röntgenphotonen auf und sammelt sie, um sie in ein Bild umzuwandeln.

Der Prüfprozess beginnt, wenn Röntgenphotonen erzeugt und auf die Leiterplattenbaugruppe gerichtet werden. Die Röntgenphotonen durchdringen Materialien unterschiedlich, abhängig von ihren physikalischen Eigenschaften, einschließlich Atomgewicht, Dichte und Dicke. Lötstellen, die aus schwereren Elementen bestehen, erscheinen in den resultierenden Bildern dunkler, während leichtere Materialien wie PCB-Substrate und Komponentengehäuse transparenter erscheinen.

Unsere Mehrschicht-Leiterplatten-Baugruppen profitieren erheblich von der Röntgenprüfung, da diese Technologie interne Schichtverbindungen und Via-Strukturen untersuchen kann, die für optische Prüfmethoden vollständig unsichtbar sind.

BGA- und versteckte Lötstellenprüfungslösungen

Ball Grid Array (BGA)-Komponenten stellen einzigartige Prüfherausforderungen dar, die Röntgentechnologie unerlässlich machen. BGA-Komponenten sind typischerweise eng auf der Leiterplatte gekapselt, so dass kaum Platz zwischen den montierten Komponenten bleibt. Diese dichte Anordnung erschwert es Prüfern, Fehler in der Leiterplatte oder den montierten Komponenten visuell zu identifizieren.

Kritische BGA-Fehler, die durch Röntgen erkannt werden:

- Fehlende Lötkugeln: Vollständiges Fehlen von Lötverbindungen unter BGA-Gehäusen.

- Lötbrücken: Unerwünschte Verbindungen zwischen benachbarten Lötkugeln, die Kurzschlüsse verursachen.

- Porenbildung: Lufteinschlüsse innerhalb von Lötstellen, die die mechanische und elektrische Integrität beeinträchtigen.

- Kugelfehlausrichtung: Falsche Positionierung von Lötkugeln relativ zu PCB-Pads.

PCB-Röntgengeräte sind oft die beste Methode zur Bewertung der Qualität von Komponenten und PCB-Verbindungen, da Röntgenstrahlen durch BGA-Komponenten eindringen können. Diese zerstörungsfreie Prüffähigkeit ermöglicht es unseren Qualitätsingenieuren, jede Lötverbindung zu bewerten, ohne teure Komponenten zu entfernen oder zu beschädigen.

Über die BGA-Prüfung hinaus eignet sich die Röntgentechnologie hervorragend zur Untersuchung anderer verborgener Verbindungstypen, einschließlich Blindvias, vergrabener Vias und Chip-Scale Packages (CSP). Die visuelle Prüfung dieser Vias kann schwierig sein, da sie schwer zu erkennen sind. PCB-Röntgengeräte senden Strahlung aus, die verborgene und schwer zugängliche Punkte durchdringen kann.

Unsere SMT-Bestückungsprozesse beinhalten Inline-Röntgenprüfung, um sicherzustellen, dass jede verborgene Verbindung unseren strengen Qualitätsstandards entspricht, Feldausfälle verhindert und langfristige Zuverlässigkeit gewährleistet.

Vergleich von 2D- und 3D-Röntgenprüfsystemen

Moderne Röntgen-PCB-Prüfsysteme bieten sowohl 2D- als auch 3D-Bildgebung mit unterschiedlichen Vorteilen für verschiedene Prüfanforderungen. Das Verständnis, wann welche Technologie anzuwenden ist, ist entscheidend für optimale Qualitätskontrollergebnisse.

Fähigkeiten der 2D-Röntgenprüfung: Die 2D-Röntgenprüfung ist eine Methode, die Röntgenstrahlen verwendet, um zweidimensionale Bilder zu erstellen. Diese Technik beinhaltet das Aussenden von Röntgenstrahlen aus einer Quelle, die durch das zu prüfende Objekt dringen und von einem Detektor auf der gegenüberliegenden Seite erfasst werden. Dieser Ansatz ermöglicht eine schnelle Prüfung, die für Hochvolumenproduktionsumgebungen geeignet ist.

Die Hauptvorteile von 2D-Systemen sind schnellere Prüfgeschwindigkeiten und niedrigere Gerätekosten, was sie ideal für die Erkennung offensichtlicher Fehler wie fehlender Komponenten, grober Fehlausrichtung und großer Lötporen macht. Die 2D-Röntgenprüfung liefert jedoch keine Tiefeninformationen oder die genauen Positionen von Fehlern, was die Identifizierung einiger Fehlerarten erschweren kann.

Vorteile der 3D-Röntgenprüfung: Ein 3D-Röntgensystem kann 3D-Bilder einer Leiterplatte erstellen, indem es eine Reihe von 2D-Querschnitten aufbaut. Dies ähnelt der Funktionsweise eines CT-Scans in der Medizinindustrie. Dreidimensionale Systeme verwenden Computertomographie (CT) oder Laminographietechniken, um detaillierte Volumendaten zu rekonstruieren.

Laminographie dient als leistungsstarke Prüfmethode für flache Objekte wie integrierte Schaltungen, elektronische Boards (PCBs) und verschiedene Konsumelektronik. Im Gegensatz zum CT-Scanning erfordert die Laminographie keine vollständige 360-Grad-Rotation und ermöglicht so eine höher aufgelöste Bildgebung mit kürzeren Prüfzeiten.

Unsere fortschrittlichen Prüffähigkeiten unterstützen sowohl Hochfrequenz-PCB- als auch Keramik-PCB-Technologien und gewährleisten so eine umfassende Qualitätsvalidierung unabhängig vom Substrattyp oder der Anwendungskomplexität.

Automatisierte Röntgenprüfsysteme und -geräte

Moderne automatisierte Röntgenprüfsysteme (AXI) haben die Qualitätskontrolle von Leiterplatten revolutioniert, indem sie konsistente, wiederholbare Ergebnisse mit minimalem Bedieneraufwand liefern. Die automatisierte Röntgenprüfung (AXI) ist die weit verbreitete Methode, um unsichtbare Fehler im Zusammenhang mit ICs (CSP: Chip-Scale Package) und BGAs auf Leiterplatten zu bestimmen.

Fortschrittliche AXI-Systemmerkmale:

- Hochauflösende Bildgebung: Moderne Systeme erreichen eine Auflösung bis zu 1 µm für unglaublich detaillierte Fehlererkennung.

- Variable Vergrößerung: Kontinuierliche Zoomfähigkeiten von 4X bis über 200X optischer Vergrößerung.

- Mehrwinkelbetrachtung: Schräge Betrachtungswinkel bis zu 72 Grad für umfassende Lötstellenprüfung.

- Automatische Fehlererkennung: KI-gestützte Software für konsistente Fehlerklassifizierung und -berichterstattung.

Das Arbeitsprinzip von AXI ähnelt dem der Automatischen Optischen Inspektion (AOI). Der einzige Unterschied besteht darin, dass AXI Röntgenstrahlen zum Scannen verwendet, während AOI eine Lichtquelle verwendet. Dieser grundlegende Unterschied ermöglicht es AXI-Systemen, Fehler zu erkennen, die AOI vollständig übersieht, insbesondere in verborgenen Lötstellen und internen Komponentenverbindungen.

Unsere Turnkey-Baugruppendienstleistungen integrieren Inline-AXI-Systeme, die während der Produktion Echtzeit-Qualitätsfeedback liefern. Diese Fähigkeit zur sofortigen Fehlererkennung verhindert, dass fehlerhafte Baugruppen nachfolgende Fertigungsstufen durchlaufen, reduziert die Gesamtproduktionskosten und verbessert die Endproduktzuverlässigkeit.

Die Kombination von automatisierter Prüfung mit unseren Durchsteckmontagefähigkeiten gewährleistet eine umfassende Qualitätsabdeckung für sowohl Oberflächenmontage- als auch traditionelle Komponententechnologien.

Warum HILPCB für die Leiterplattenfertigung und -bestückung wählen?

Die Wahl von HILPCB bedeutet Zugang zu industrietauglicher Prüfung in jeder kritischen Phase der PCB-Fertigung und -Bestückung. Unsere Einrichtung integriert Automatisierte Optische Inspektion (AOI), Röntgenprüfung und Sichtprüfung, um vollständige Lötstellenintegrität, Komponentenausrichtung und Lotpastendepositionskonsistenz über alle Produktionsläufe hinweg sicherzustellen.

Wir wenden Inline- und Offline-Röntgenprüfung während der Oberflächenmontage und Durchsteckmontage an, um verborgene Lötverbindungen zu verifizieren, insbesondere unter BGA-, QFN- und CSP-Komponenten. Diese zerstörungsfreien Tests identifizieren Lötporen, Brücken und kalte Lötstellen vor der endgültigen Integration und bieten Sicherheit für Hochzuverlässigkeitsanwendungen wie Medizingeräte und Automobilelektronik.

Zusätzlich zu Röntgen umfasst unser Prüfökosystem ICT (In-Circuit-Test), Funktionstest und Hochspannungstests, um sicherzustellen, dass jede bestückte Leiterplatte unsere Einrichtung mit vollständiger elektrischer Validierung verlässt. Von einzelnen Prototypen bis zur Großserienbestückung garantieren unsere ISO-zertifizierten Prozesse rückverfolgbare Qualität über alle PCB-Typen und Komplexitätsstufen hinweg.

FAQ und Best Practices zur Röntgen-PCB-Prüfung

Wie unterscheidet sich die Röntgenprüfung von optischen Prüfmethoden? Die PCB-Röntgenprüfung arbeitet mit Röntgenstrahlung, die die interne Struktur der Leiterplatte untersucht, um jegliche Arten von Fehlern auf der Platine zu identifizieren, während die optische Prüfung nur oberflächen-sichtbare Merkmale untersucht. Röntgenstrahlen können mehrere PCB-Schichten und Komponentengehäuse durchdringen, um verborgene Fehler aufzudecken, die optische Methoden nicht erkennen können.

Welche Arten von Fehlern kann die Röntgenprüfung identifizieren? Die Röntgenprüfung ist hervorragend geeignet, um Lötstellenfehler wie Poren, Brücken, unzureichendes Lot, fehlende Komponenten und Verbindungsintegritätsprobleme zu erkennen. Diese Bilder werden von Operatoren bei der Betrachtung der Prüfmonitore untersucht, um offene Verbindungen, Poren, Risse und Kurzschlüsse zu identifizieren. Sie ist besonders effektiv für die Prüfung von BGA-, CSP- und anderen Area-Array-Packages.

Welche Auflösungsfähigkeiten bieten moderne Röntgensysteme? Fortschrittliche Röntgensysteme erreichen eine Auflösung bis zu 1-2 µm, was eine detaillierte Analyse der kleinsten modernen Komponenten ermöglicht. Allgemein sind für BGAs und CSPs 2 µm Auflösung erforderlich, um ausreichende Details für eine zuverlässige Fehlererkennung zu liefern.

Kann die Röntgenprüfung empfindliche Komponenten beschädigen? Die Röntgenprüfung ist vollständig zerstörungsfrei und beschädigt elektronische Komponenten oder PCB-Materialien nicht. Die für die PCB-Prüfung verwendeten Röntgenenergieniveaus liegen weit unter den Werten, die eine Komponentendegradation oder Datenbeschädigung in Speichergeräten verursachen würden.

Wie vergleichen sich 2D- und 3D-Röntgensysteme für verschiedene Anwendungen? Die 2D-Röntgenprüfung liefert ein 2D-Bild des Objekts. Es ist wie ein flaches Bild der internen Struktur einer Leiterplatte und bietet schnellere Prüfgeschwindigkeiten. 3D-Systeme liefern Volumendaten und eine bessere Fehlerlokalisierung, erfordern jedoch mehr Zeit und Rechenressourcen.

Welche Dokumentation und Rückverfolgbarkeit bieten Röntgensysteme? Moderne AXI-Systeme generieren umfassende Prüfberichte, einschließlich Fehlerbilder, statistischer Analysen und Pass/Fail-Bestimmungen. Diese Berichte unterstützen Qualitätsmanagementsysteme und Compliance-Anforderungen für medizinische, Luftfahrt- und Automobilanwendungen.

Wie sollte die Röntgenprüfung in PCB-Bestückungsprozesse integriert werden? Die Röntgenprüfung ist am effektivsten, wenn sie an kritischen Prozesspunkten integriert wird, einschließlich Post-Reflow-Prüfung für Oberflächenmontagekomponenten und finaler Baugruppenvalidierung. Inline-Systeme liefern sofortiges Feedback für Prozessoptimierung, während Offline-Systeme detaillierte Fehleranalyse und Prozessentwicklung unterstützen.