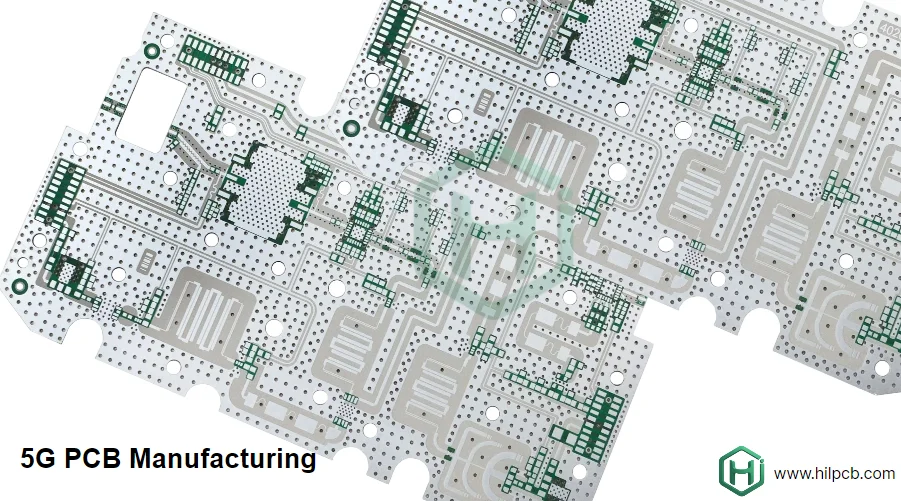

Le déploiement mondial des réseaux 5G représente l'avancée la plus significative dans les communications sans fil depuis plus d'une décennie, offrant des vitesses 100 fois supérieures à la 4G, une latence inférieure à 1 milliseconde et la capacité de connecter des millions d'appareils par kilomètre carré. Au cœur de cette transformation se trouvent les PCB 5G – des cartes de circuits imprimés sophistiquées fonctionnant à des fréquences d'ondes millimétriques (24-100 GHz) tout en gérant des exigences de débit de données et d'efficacité énergétique sans précédent.

Nos capacités spécialisées de fabrication de PCB 5G permettent aux fournisseurs d'infrastructure et aux fabricants d'appareils de fournir la performance, la fiabilité et l'évolutivité exigées par les réseaux de nouvelle génération.

Qu'est-ce qui différencie les PCB 5G des autres PCB ?

La 5G fonctionne sur trois bandes de spectre, chacune présentant des défis de conception uniques. La bande sub-6 GHz (FR1) nécessite des réseaux d'antennes MIMO avancés, tandis que les fréquences millimétriques (FR2) exigent des matériaux à ultra faible perte et une fabrication de précision.

Défis des circuits millimétriques : À des fréquences supérieures à 24 GHz, de petites variations dans la largeur de trace, l'épaisseur du diélectrique ou la géométrie des vias peuvent provoquer des désadaptations d'impédance. Les matériaux FR4 présentent des pertes excessives à ces fréquences, rendant les stratifiés spécialisés à faible perte essentiels. Notre processus PCB haute fréquence assure l'intégrité du signal sur l'ensemble du spectre 5G.

Exigences du MIMO massif : Les stations de base 5G utilisent le MIMO massif avec jusqu'à 256 éléments d'antenne. Cela nécessite des PCB avec des traces à impédance contrôlée, une diaphonie minimale et une gestion thermique pour les amplificateurs de puissance.

Interfaces numériques haute vitesse : Les équipements 5G intègrent des interfaces haute vitesse comme l'Ethernet 100G et la mémoire DDR4/DDR5. Une conception de PCB minutieuse est cruciale pour maintenir l'intégrité du signal grâce à des longueurs de traces contrôlées, l'appariement des paires différentielles et une distribution de puissance efficace.

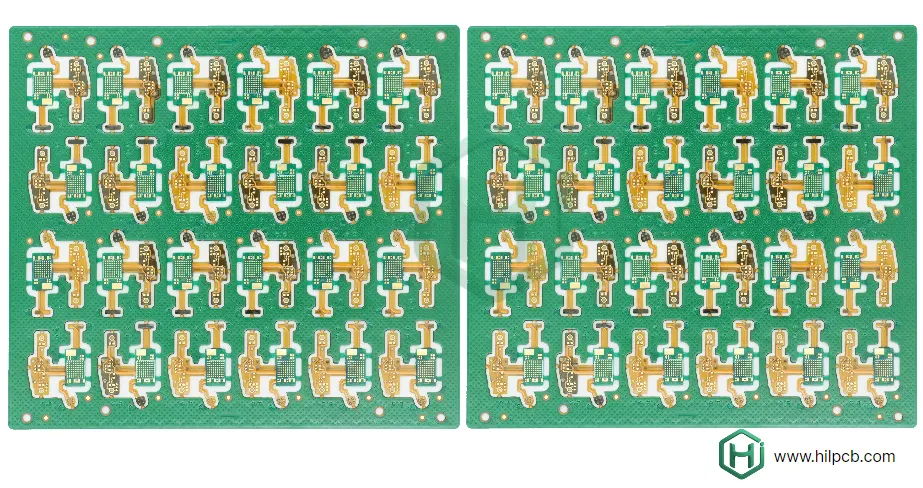

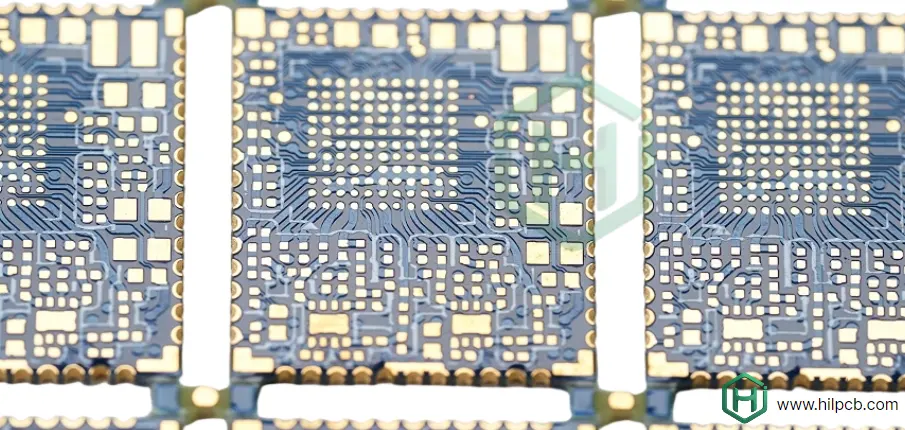

Densité d'intégration : Avec la technologie PCB HDI, les appareils 5G atteignent une intégration élevée, nécessitant des microvias, des traces fines et un nombre élevé de couches pour gérer les signaux complexes tout en assurant la fiabilité thermique et mécanique.

Comment atteindre une transmission de signal à faible perte et haute vitesse

Minimiser la perte d'insertion tout en maintenant l'intégrité du signal à des débits de données multi-gigabits représente le défi fondamental dans la conception de PCB 5G.

Sélection des matériaux pour la minimisation des pertes :

Aux fréquences millimétriques, la perte diélectrique (tan δ) devient le contributeur dominant à l'atténuation du signal. Les matériaux FR4 standard avec un tan δ de 0,02 à 1 GHz présentent des pertes encore plus élevées à 28 GHz, les rendant inadaptés aux circuits RF 5G. Nous spécifions des matériaux à ultra faible perte avec un tan δ inférieur à 0,002, incluant :

- Série Rogers RO4000 : Offrant des performances équilibrées avec un tan δ de 0,0027 et une compatibilité avec les processus de fabrication standard

- Série Rogers RO3000 : Fournissant des pertes encore plus faibles (tan δ 0,0010-0,0013) pour les applications les plus exigeantes

- Composites de polytétrafluoroéthylène (PTFE) : Offrant les pertes les plus faibles mais nécessitant un traitement spécialisé

La sélection des matériaux équilibre les performances électriques, le coût, l'usinabilité et les exigences de gestion thermique. Pour les conceptions hybrides combinant des circuits RF et numériques haute vitesse, nous mettons en œuvre des empilements PCB multicouche utilisant des matériaux à faible perte pour les couches RF et des matériaux standard pour les sections numériques, optimisant à la fois les performances et le coût.

Impédance contrôlée sur la fréquence :

Contrairement aux systèmes 4G fonctionnant en dessous de 6 GHz, où le contrôle d'impédance vise une tolérance de ±10 %, les circuits millimétriques 5G nécessitent une tolérance d'impédance within ±5 % pour empêcher les réflexions qui dégradent la qualité du signal. Nous atteignons cette précision grâce à :

- La simulation électromagnétique de chaque trace RF tenant compte des propriétés des matériaux dépendantes de la fréquence

- L'imagerie directe laser (LDI) pour le transfert de motif avec une résolution de 10 μm

- La mesure d'impédance en processus utilisant la réflectométrie dans le domaine temporel (TDR)

- Le contrôle statistique des processus maintenant les tolérances dimensionnelles à ±1 mil

Conception des vias et transitions :

Les transitions de signal entre les couches de carte utilisant des vias introduisent une inductance et une capacité parasites qui peuvent créer des discontinuités d'impédance. Aux fréquences millimétriques, même un via traversant plaqué standard apparaît électriquement long, pouvant causer des résonances qui déforment la transmission du signal.

Nous employons plusieurs techniques d'optimisation des vias :

- Vias aveugles et enterrés : Minimiser la longueur des vias réduit les effets parasites tout en permettant un routage dense

- Contre-perçage des vias : Supprimer les souches de vias inutilisées élimine les résonances qui dégradent les performances haute fréquence

- Clôture de vias de masse : Entourer les traces RF avec des vias mis à la masse crée un blindage empêchant le couplage aux circuits adjacents

- Structures de vias coaxiaux : Pour les transitions critiques, des vias de masse concentriques autour des vias de signal fournissent une impédance contrôlée et une excellente isolation

Impact de la rugosité de surface :

Aux fréquences millimétriques, la rugosité de surface du cuivre introduit des pertes supplémentaires via la "pénalité de rugosité due à l'effet de peau". Le cuivre électrodéposé standard avec une rugosité RMS de 3-5 μm peut ajouter une perte de 0,3-0,5 dB/pouce à 28 GHz. Nous spécifions des feuilles traitées inversement ou du cuivre à très faible profil (VLP) avec une rugosité RMS inférieure à 1 μm, réduisant significativement cette contribution de perte tout en maintenant une adhérence cuivre-stratifié adéquate.

Signalisation différentielle :

Les interfaces numériques haute vitesse dans les équipements 5G reposent sur la signalisation différentielle pour atteindre des débits de données multi-gigabits avec des taux d'erreur acceptables. La conception de paires différentielles nécessite un contrôle serré de l'espacement des traces, de l'adaptation de longueur (typiquement ±5 mils) et de l'impédance différentielle (généralement 85-100 ohms). Nos règles de conception PCB haute vitesse et processus de fabrication assurent que ces paramètres critiques restent within les spécifications malgré les variations de température et de fabrication.

Assurer la conformité EMI/EMC pour les PCB 5G

Nous assurons que les PCB 5G répondent aux normes EMI/EMC strictes, fournissant des performances fiables dans des environnements électromagnétiques encombrés :

- Stratégies de blindage : Plans de masse, layouts compartimentés et clôtures de vias mis à la terre pour réduire les interférences RF

- Réseau de distribution d'alimentation (PDN) : PDN robustes avec des condensateurs de découplage et une segmentation du plan d'alimentation pour empêcher le couplage de bruit dans les circuits RF

- Filtrage en mode commun : Utilisation de selfs de mode commun, de perles ferrites et d'un routage optimisé pour minimiser les courants de mode commun

- Interface connecteur et câble : Connecteurs filtrés et points de masse pour empêcher les EMI aux transitions PCB-vers-externe, avec des connecteurs RF de précision pour une impédance contrôlée

En mettant en œuvre ces stratégies, nous assurons que vos PCB 5G répondent à la conformité EMI/EMC, maintenant les performances tout en minimisant les interférences.

Comment nous assurons une fabrication de PCB 5G de haute qualité

La fabrication de PCB 5G exige une précision et une cohérence dépassant de loin l'électronique grand public, nécessitant un équipement avancé, des contrôles de processus stricts et des tests complets.

Technologie de fabrication avancée :

Notre usine de fabrication compatible 5G emploie un équipement de pointe spécifiquement sélectionné pour les applications haute fréquence :

- Imagerie directe laser (LDI) : Atteindre des tolérances de largeur de trace de ±0,5 mil sans les limitations de résolution de l'imagerie photographique traditionnelle

- Laminage séquentiel : Construire des cartes multicouches complexes en plusieurs cycles de pressage, permettant des vias enterrés et des traces internes à impédance contrôlée

- Perçage laser : Créer des microvias avec un diamètre de 75-100 μm et un contrôle de profondeur précis pour les constructions HDI

- Inspection optique automatisée (AOI) : Inspection à 100 % de chaque couche avant laminage, attrapant les défauts avant qu'ils ne soient enterrés dans la carte

Manutention et stockage des matériaux :

Les matériaux RF à faible perte nécessitent une manipulation soigneuse pour empêcher l'absorption d'humidité qui déplacerait les propriétés électriques. Nous maintenons un stockage climatisé à 45-55 % d'humidité relative et 20-25°C pour tous les matériaux stratifiés. Les lots de matériaux incluent des certificats documentant la constante diélectrique, le facteur de dissipation et l'épaisseur mesurés aux fréquences pertinentes – permettant la corrélation des performances électriques avec les propriétés des matériaux.

Capacité et contrôle du processus :

Le contrôle statistique des processus (SPC) surveille les paramètres critiques incluant l'épaisseur du cuivre (tolérance ±5 %), l'épaisseur diélectrique (±10 %), l'alignement (±2 mil) et la taille des trous de vias (±1 mil). Lorsque les paramètres approchent des limites de contrôle, des alertes automatisées déclenchent l'ajustement du processus empêchant la production hors spécification. Nous maintenons des indices de capacité de processus (Cpk) au-dessus de 1,67 pour les dimensions critiques, assurant l'élimination virtuelle des défauts même avec une variation normale du processus.

Tests électriques :

Chaque PCB 5G subit des tests électriques complets incluant :

- Test d'impédance : Mesure TDR de chaque trace à impédance contrôlée vérifiant l'impédance asymétrique 50 ohms ou différentielle 100 ohms within les spécifications

- Continuité/Isolation : Vérification que toutes les connexions intentionnelles existent et qu'aucun court-circuit non intentionnel entre les traces

- Test haute tension : Validation de la rigidité diélectrique assurant que l'isolation peut résister aux tensions de fonctionnement sans claquage

Pour les cartes critiques RF, nous effectuons des mesures de paramètres S sur des coupons de test représentant les traces de circuit réelles, validant que la perte d'insertion, la perte de retour et la diaphonie répondent aux objectifs de conception sur la plage de fréquence d'intérêt.

Qualification environnementale :

L'infrastructure 5G doit fonctionner de manière fiable à travers des extrêmes de température de -40°C dans les déploiements extérieurs à +85°C pour les installations en salle d'équipement. Nous conduisons une qualification de cyclage thermique (typiquement 500 cycles, -40°C à +85°C) sur des échantillons de cartes de chaque lot de production, suivie d'une microsection et de tests de fiabilité pour vérifier l'intégrité des joints de soudure et la fiabilité des vias.

Meilleurs matériaux pour les PCB 5G

La sélection des matériaux détermine fondamentalement la performance des PCB 5G, équilibrant les propriétés électriques, la gestion thermique, la fiabilité mécanique et le coût.

Série Rogers RO4000 :

Les stratifiés RO4000 représentent le matériau le plus largement utilisé pour les applications 5G, offrant :

- Constante diélectrique (Dk) de 3,38-3,48 avec une tolérance serrée (±0,05)

- Faible facteur de dissipation (tan δ = 0,0027 à 10 GHz)

- Conductivité thermique de 0,62 W/mK pour la dissipation de chaleur

- Compatibilité avec l'équipement de traitement FR4 standard

- Rentable par rapport aux alternatives à base de PTFE

Pour les stations de base 5G MIMO massif, les matériaux RO4000 fournissent des performances électriques adéquates à des fréquences allant jusqu'à 6 GHz (bande FR1) tout en offrant les propriétés mécaniques et la gestion thermique requises pour les réseaux d'amplificateurs de puissance. Notre expertise de fabrication PCB Rogers assure une conception d'empilement et des paramètres de processus optimaux pour ces matériaux.

Série Rogers RO3000 :

Lorsque les budgets de perte exigent une dissipation encore plus faible, les stratifiés de la série RO3000 livrent :

- Un tan δ ultra-faible de 0,0010 (RO3003) à 0,0013 (RO3010)

- Une Dk stable de -50°C à +150°C permettant des performances constantes sur la température

- D'excellentes propriétés mécaniques pour la durabilité dans des environnements difficiles

Les matériaux RO3000 conviennent aux applications millimétriques incluant les bandes 5G 28 GHz et 39 GHz où chaque réduction de perte de 0,1 dB étend la portée ou permet une puissance d'émission plus faible. La prime de coût des matériaux par rapport au RO4000 se justifie dans les applications où la performance RF pilote la valeur du système.

Composites à base de PTFE :

Pour les applications millimétriques les plus exigeantes, les matériaux à base de PTFE offrent :

- Les facteurs de dissipation les plus bas disponibles (tan δ < 0,0009)

- Des constantes diélectriques de 2,1 à 3,5 permettant une flexibilité de conception

- Des propriétés électriques stables jusqu'à 260°C supportant les opérations à haute température

Les matériaux PTFE nécessitent un traitement spécialisé incluant une manipulation soigneuse pour empêcher la délaminage et des procédures de perçage/placage modifiées. Nous maintenons des lignes de traitement dédiées pour les cartes PTFE, assurant que l'expertise du processus se traduit par une fabrication fiable.

Constructions de matériaux hybrides :

De nombreuses conceptions 5G optimisent le coût et la performance grâce à des empilements hybrides combinant différents matériaux dans une seule carte. Les couches de signal RF utilisent des matériaux à faible perte tandis que les circuits numériques, la distribution d'alimentation et les couches mécaniques emploient du FR4 standard. Cette approche fournit la performance requise là où elle est nécessaire tout en contrôlant les coûts.

Nous concevons des empilements hybrides en considérant la correspondance de la dilatation thermique entre les matériaux, assurant des barillets de vias fiables et une liaison couche-à-couche à travers le cyclage thermique. Une sélection minutieuse des matériaux aux interfaces de couche empêche la délaminage tout en maintenant les performances électriques.

Optimisation des délais de livraison et des coûts pour les PCB 5G

Nous rationalisons le processus de fabrication de PCB pour répondre aux demandes rapides du marché 5G, assurant des délais d'exécution rapides et une production rentable :

- Prototypage rapide : Prototypes 5G fonctionnels en 5-10 jours ouvrables, avec service accéléré en 3-5 jours pour les projets urgents

- Conception pour la fabricabilité (DFM) : Consultation précoce pour optimiser l'empilement, l'impédance et les structures de vias, réduisant les itérations de prototype de 30-50 %

- Production évolutive : Fabrication flexible pour l'assemblage de petits lots et l'assemblage de grands volumes avec une qualité constante du prototype à la production de masse

- Optimisation des coûts : Maximisation de l'utilisation des panneaux, optimisation de la sélection des matériaux et contrôle des structures de vias pour équilibrer coût et performance

- Livraison et support mondiaux : Plates-formes logistiques efficaces pour une livraison rapide, avec documentation d'exportation, certifications de conformité et support technique pour les programmes internationaux

Notre processus assure des solutions rapides, fiables et rentables pour vos besoins en PCB 5G, accélérant le time-to-market sans compromettre la qualité.

Solutions 5G complètes de la conception au déploiement

Le succès sur les marchés 5G exige plus que des PCB de haute qualité – il demande un partenaire de fabrication avec des capacités complètes couvrant la conception, la fabrication, l'assemblage et le test.

Nos capacités 5G de bout en bout incluent :

- Fabrication de PCB avancée pour les applications FR1 (sub-6 GHz) et FR2 (ondes millimétriques)

- Assemblage SMT de précision supportant les composants RF à pas fin et les BGAs avec un pas de 0,4 mm

- Tests et caractérisation RF jusqu'à 110 GHz validant la perte d'insertion, la perte de retour et l'isolation

- Simulation et gestion thermique pour les réseaux d'amplificateurs de puissance densément emballés

- Tests de pré-conformité EMI/EMC réduisant le risque d'échecs réglementaires

- Assemblage clé en main complet des cartes nues aux modules programmés et testés

Notre expertise 5G, combinée à des capacités de fabrication verticalement intégrées, permet des cycles de développement plus rapides, une qualité de produit améliorée et un risque de chaîne d'approvisionnement réduit – accélérant votre chemin vers le leadership du marché dans l'infrastructure sans fil de nouvelle génération.