Le choix des matériaux définit la fiabilité, le coût et la performance de chaque substrat PCB HDI. Utiliser le mauvais stratifié - comme le FR-4 standard dans des environnements à haute température - peut conduire à une défaillance prématurée, tandis que sur-spécifier le polyimide augmente inutilement les coûts.

Chez HILPCB, nous fabriquons des cartes HDI en utilisant une gamme complète de substrats - des stratifiés FR4 rentables aux solutions haute thermique et aux empilements RF hybrides. Lorsque des performances RF sont requises, nous utilisons des matériaux organiques à faible perte compatibles HDI (par exemple, des mélanges PTFE ou des stratifiés chargés hydrocarbure/céramique) dans des empilements mixtes. Notre expérience sur des milliers de conceptions assure des solutions équilibrées qui répondent aux exigences électriques, thermiques et mécaniques sans dépenses excessives.

Sélection de substrat HDI pour la fiabilité des microvias (Tg, CTE, résine, feuille et processus)

La fiabilité des microvias est au cœur des performances HDI. La chimie du substrat, le style de verre, le profil de feuille de cuivre et les fenêtres de processus déterminent conjointement si les microvias empilés survivent au refusionnage et aux cycles sur le terrain.

1) Tg et système de résine

- FR-4 (grade HDI, Tg 150–170 °C) : adéquat pour la plupart des cartes grand public/industrielles ; choisissez des résines à faible écoulement, faible retrait pour limiter la croissance des cavités et la récession de résine autour des vias.

- FR-4 haute Tg (≥180 °C) : ajoute une marge thermique pour le refusionnage sans plomb, les zones de cuivre lourd ou les températures modérées sous capot ; améliore la stabilité des pastilles/vias.

- Polyimide (>250 °C) : pour les environnements à haute température continue ou sévères ; des températures de cuisson plus élevées et un contrôle d'humidité plus strict sont requis.

2) Appariement CTE et style de verre

- Visez le contrôle CTE à travers l'épaisseur pour réduire l'expansion en axe Z au refusionnage. Les styles de verre étalé minimisent la distortion induite par le tissage et les poches riches en résine qui stressent les microvias.

- Pour les vias empilés, combinez des diélectriques à faible CTE près des barils de via avec un équilibrage de cuivre contrôlé pour réduire la flexion/torsion.

3) Feuille de cuivre et profil

- Utilisez des feuilles faible profil/très faible profil (LP/VLP) sur les couches haute vitesse pour freiner les pertes et réduire la contrainte à l'interface cuivre-résine.

- Pour les couches de puissance, le cuivre plus lourd est acceptable, mais équilibrez les poids de cuivre symétriquement pour éviter la warpage qui fissure les vias empilés.

4) Architecture de via et remplissage

- Préférez les empilements décalés pour les conceptions sensibles au coût ; empilé est acceptable avec un remplissage résine ou cuivre et un contrôle de placage serré.

- Spécifiez des microvias remplis de résine et VIPPO (via-in-pad plaqué par-dessus) aux BGA à pas fin pour minimiser l'inductance et le risque d'effondrement.

5) Stratification et perçage

- La stratification séquentielle avec des profils thermiques contrôlés réduit la contrainte cumulative.

- Les paramètres laser (énergie, largeur d'impulsion) doivent correspondre à la chimie de la résine ; la surbrûlure induit une carbonisation et des interfaces faibles.

- Percez en retour seulement les vias traversants qui créeraient des souches - ne percez pas en retour les microvias.

6) Qualification et surveillance

- Utilisez le cyclage IST/thermique (par exemple, 6× refusion + cycles −40/125 °C) avec des coupes transversales pour confirmer l'absence de séparation interfaciale.

- Ajoutez TDR au niveau coupon et microsection sur chaque panneau ; suivez CpK pour le remplissage des trous et l'épaisseur du col.

7) Modèles d'empilement HDI typiques (Exemples)

- Mobile/Wearable : Noyau FR-4 grade HDI + feuilles VLP ; 1–2 buildup par côté ; microvias décalés ; finition ENIG.

- Industriel/Auto (température modérée) : Noyau FR-4 haute Tg ; rails de cuivre plus lourds ; VIPPO rempli de résine sous BGA ; 2× buildup un côté.

- HDI amélioré RF : Hybride avec des noyaux à faible perte (par exemple RO4350B) seulement aux couches RF ; reste FR-4/haute Tg ; maintenez des cycles de pressage compatibles.

Cette approche lie la sélection des matériaux directement à la survivabilité des microvias, assurant la fiabilité HDI à travers l'assemblage et la contrainte du cycle de vie.

FR-4 : La norme pour les cartes HDI rentables

Le FR-4 modifié reste le matériau de base HDI le plus courant en raison de son équilibre prix, stabilité et fabricabilité. Le FR-4 grade HDI fournit une excellente réponse au perçage laser, un contrôle dimensionnel et une optimisation du rendement.

Avantages typiques :

- Rentable : 12–18 $/m² contre 40 $+ pour les matériaux avancés

- Tg autour de 150–170 °C, adapté à l'électronique grand public et industrielle

- Compatible avec les processus sans plomb et la stratification séquentielle

Variantes FR-4 haute Tg et sans halogène :

Pour des marges thermiques plus élevées ou la conformité réglementaire, les stratifiés haute Tg offrent Tg ≥180 °C et une meilleure stabilité mécanique, tandis que les options sans halogène répondent à RoHS/REACH sans sacrifier les propriétés électriques. Les deux variantes n'ajoutent que 10–25 % de coût par rapport au FR-4 standard mais améliorent significativement la durabilité et la conformité.

Polyimide : Pour les conceptions thermiques extrêmes et flexibles

Lorsque le fonctionnement continu dépasse 150 °C ou qu'une flexibilité mécanique est requise, les substrats en polyimide surpassent le FR-4. Leur Tg élevée (>250 °C) et leur faible CTE améliorent la fiabilité dans les environnements sévères tels que l'aérospatial, l'automobile et les applications industrielles.

Avantages du polyimide rigide :

- Résiste aux pics de 200 °C pendant la soudure ou le fonctionnement

- Résistance chimique et stabilité dimensionnelle supérieures

- Idéal pour les produits critiques et à longue durée de vie

Polyimide flexible pour HDI rigide-flex :

Les films flexibles minces (25–125 µm) supportent des interconnexions légères et compactes. Combinés avec du cuivre laminé-recuit, ils offrent une excellente endurance à la flexion pour les wearables, la robotique et les dispositifs médicaux. Notre fabrication de PCB rigide-flex intègre des couches HDI avec des zones flexibles pour simplifier l'assemblage et améliorer la fiabilité.

Substrats spécialisés pour applications avancées

Circuits haute fréquence et RF

Pour les systèmes 5G et micro-ondes, les matériaux organiques à faible perte compatibles HDI comme Rogers RO4350B ou RO4835 fournissent une performance diélectrique stable (Df≈0.004). Les empilements hybrides placent ces matériaux seulement sur les couches RF tout en gardant FR-4/haute Tg ailleurs pour contrôler les coûts.

À âme métallique pour la gestion de l'alimentation et thermique

Les PCB à âme métallique avec des bases en aluminium ou cuivre fournissent une dissipation thermique supérieure (1–8 W/m·K vs ~0.3 pour FR-4). Idéaux pour les LED, les convertisseurs de puissance EV et les circuits à haut courant, ceux-ci sont typiquement utilisés comme cartes porteuses thermiques séparées ou dans des assemblages hybrides, pas comme bases de buildup HDI.

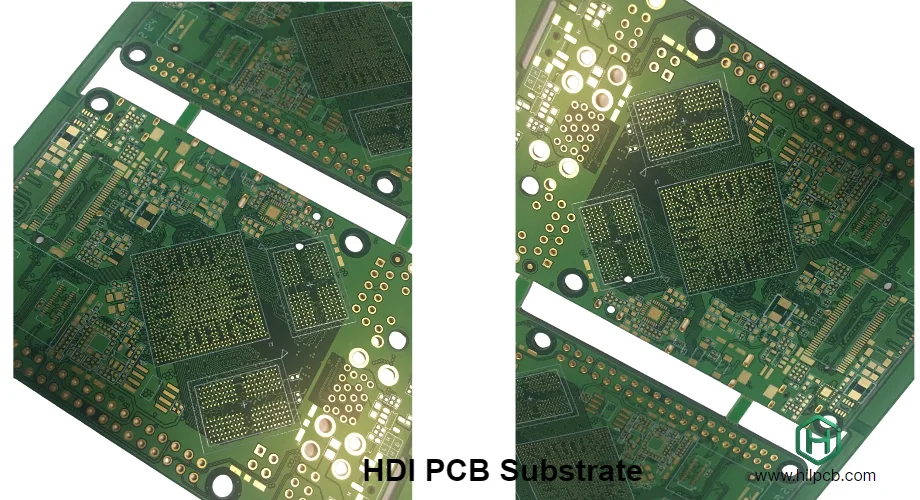

Substrats IC pour ultra haute densité

Lorsque les tailles de caractéristiques tombent en dessous de 50 µm, la technologie de substrat IC fait le pont entre le PCB et le packaging semi-conducteur. Les systèmes polyimide/époxy modifiés supportent 10+ couches de buildup par côté et des lignes ultra-fines (0.03 mm) pour les processeurs avancés et les accélérateurs IA. Nos services de PCB substrat IC couvrent les applications de packaging 2.5D et fan-out.

Choisir le bon matériau : Considérations clés

1. Application et environnement

- <130 °C : FR-4 standard ou haute Tg

- 130–150 °C : FR-4 haute Tg ou sans halogène

- >150 °C : Polyimide ou empilements hybrides

- Haute fréquence (>1 GHz) : Matériaux organiques à faible perte compatibles HDI (mélanges PTFE/stratifiés chargés hydrocarbure-céramique)

2. Coût vs Performance

Le coût des matériaux est ~15–25 % du coût total HDI. Passer du FR-4 au polyimide peut augmenter le coût total de 30–40 %. Utilisez des empilements hybrides et des couches RF sélectives pour atteindre les cibles de performance sans mettre à niveau toutes les couches. Parfois, ajouter 2–4 couches sur FR-4 coûte moins cher que de passer à des matériaux premium.

3. Fiabilité et certification

Les marchés de sécurité critique (automobile, aérospatial, médical) justifient souvent des matériaux de qualité supérieure pour assurer la stabilité à long terme. Pour les produits commerciaux, les objectifs de garantie et l'environnement d'utilisation pilotent le choix final plus que les températures d'assemblage de pointe.

Comment HILPCB aide à optimiser votre choix de matériau HDI

Sélection de matériau pilotée par l'ingénierie

Nous faisons correspondre les conditions opérationnelles, les spécifications électriques et les objectifs de coût aux substrats avec le bon Tg, CTE et profil de perte. Les compromis sont expliqués clairement - ainsi vous pouvez choisir entre FR-4, haute Tg, polyimide ou options RF hybrides en toute confiance.

Prototypage et validation

Nous fournissons des constructions en petits lots à travers plusieurs options de matériaux pour comparer les performances dans des conditions d'utilisation réelles. Le prototypage rapide en 10–12 jours aide à valider la fiabilité des microvias et la perte RF avant de s'engager dans la production de masse.

Approvisionnement constant et traçabilité

HILPCB s'approvisionne exclusivement auprès de distributeurs autorisés et maintient une traçabilité complète des matériaux. Le stockage contrôlé empêche l'absorption d'humidité, assurant la stabilité dimensionnelle et le traitement reproductible pour chaque lot de production.

FAQ : Questions courantes sur les matériaux PCB HDI

Puis-je utiliser FR-4 pour les cartes HDI ?

Oui - la plupart des conceptions sous 130 °C fonctionnent de manière fiable sur FR-4 grade HDI. Les versions haute Tg fournissent une marge supplémentaire pour le refusionnage sans plomb et les circuits de puissance.

Quand le polyimide est-il nécessaire ?

Choisissez le polyimide pour les températures élevées continues, les produits chimiques agressifs ou les vibrations élevées. Il maintient la stabilité dimensionnelle/mécanique là où le FR-4 peut se dégrader.

Peut-on combiner différents matériaux ?

Oui. Les empilements hybrides mélangeant FR-4, haute Tg et stratifiés RF à faible perte équilibrent coût et performance. Nous modélisons le comportement thermique/CTE et définissons les cycles de pressage pour maintenir la fiabilité de la stratification.

Comment le choix du matériau affecte-t-il l'assemblage ?

La haute Tg et le polyimide réduisent la warpage à travers le refusionnage ; les couches RF à faible perte peuvent nécessiter des profils de soudure ajustés. Notre équipe d'assemblage fournit des profils et des conseils DFM pour chaque ensemble de matériaux.

Choisir le bon substrat PCB HDI commence par la fiabilité des microvias et l'environnement cible - puis équilibrer les coûts et les besoins RF avec des empilements hybrides selon les besoins. Avec le support d'ingénierie de HILPCB et la fabrication multi-matériaux, vous pouvez construire en toute confiance des cartes HDI qui répondent aux objectifs de performance, de fiabilité et de budget. Contactez-nous pour une consultation matériau et un devis personnalisé.