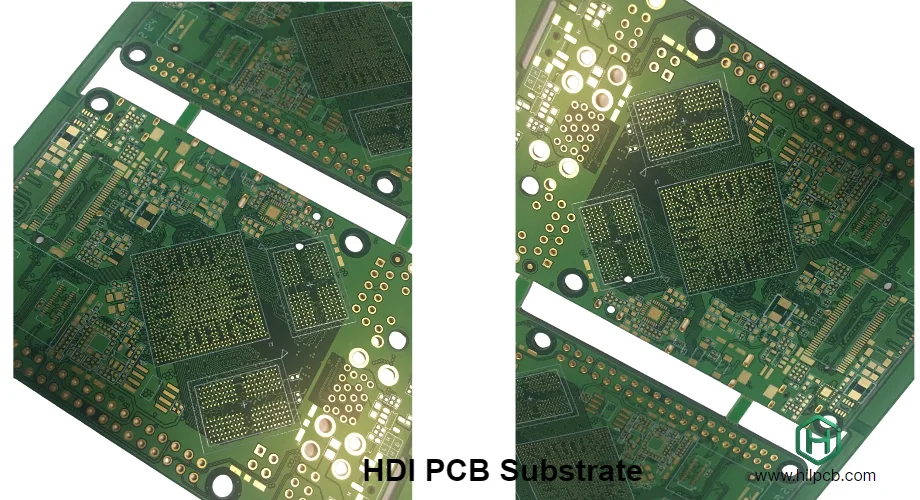

La scelta del materiale definisce l'affidabilità, il costo e le prestazioni di ogni substrato PCB HDI. Utilizzare il laminato sbagliato - come FR-4 standard in ambienti ad alta temperatura - può portare a guasti prematuri, mentre sovraspecificare la poliammide aumenta i costi inutilmente.

Presso HILPCB, produciamo schede HDI utilizzando una gamma completa di substrati - da laminati FR4 convenienti a soluzioni alta termica e stack-up RF ibridi. Quando sono richieste prestazioni RF, utilizziamo materiali organici a basse perdite compatibili HDI (ad esempio, miscele PTFE o laminati riempiti idrocarburo/ceramica) all'interno di stack-up misti. La nostra esperienza su migliaia di progetti garantisce soluzioni bilanciate che soddisfano requisiti elettrici, termici e meccanici senza spendere troppo.

Selezione substrato HDI per affidabilità microvia (Tg, CTE, resina, foil e processo)

L'affidabilità dei microvia è al centro delle prestazioni HDI. Chimica del substrato, stile del vetro, profilo del foil di rame e finestre di processo determinano congiuntamente se i microvia impilati sopravvivono al riflusso e ai cicli sul campo.

1) Tg e sistema di resina

- FR-4 (grado HDI, Tg 150–170 °C): adeguato per la maggior parte delle schede consumer/industriali; scegliere resine a basso flusso, basso ritiro per limitare la crescita della cavità e la recessione della resina attorno ai via.

- FR-4 alto Tg (≥180 °C): aggiunge margine termico per riflusso senza piombo, zone di rame pesante o temperature moderate sotto cofano; migliora la stabilità pad/via.

- Poliammide (>250 °C): per ambienti continui ad alta temperatura o severi; richieste temperature di cura più elevate e controllo dell'umidità più stretto.

2) Abbinamento CTE e stile del vetro

- Mirare al controllo CTE attraverso lo spessore per ridurre l'espansione dell'asse Z al riflusso. Gli stili di vetro spalmato minimizzano la distorsione indotta dalla tessitura e le sacche ricche di resina che sollecitano i microvia.

- Per via impilati, combinare dielettrici a basso CTE vicino ai barili dei via con bilanciamento del rame controllato per ridurre incurvamento/torsione.

3) Foil di rame e profilo

- Utilizzare foil basso profilo/molto basso profilo (LP/VLP) sugli strati ad alta velocità per frenare la perdita e ridurre lo stress dell'interfaccia rame-resina.

- Per gli strati di alimentazione, il rame più pesante va bene, ma bilanciare i pesi del rame simmetricamente per evitare warpage che incrina i via impilati.

4) Architettura via e riempimento

- Preferire stack sfalsati per design costosi-sensibili; impilato è accettabile con riempimento resina o rame e controllo di placcatura stretto.

- Specificare microvia riempiti di resina e VIPPO (via-in-pad placcato sopra) ai BGA a passo fine per minimizzare l'induttanza e il rischio di collasso.

5) Laminazione e perforazione

- Laminazione sequenziale con profili termici controllati riduce lo stress cumulativo.

- I parametri laser (energia, larghezza impulso) devono corrispondere alla chimica della resina; la sovrabruciatura induce carbonizzazione e interfacce deboli.

- Backdrill solo via through che creerebbero stub - non backdrillare i microvia.

6) Qualificazione e monitoraggio

- Utilizzare ciclismo IST/termico (ad esempio, 6× riflusso + cicli −40/125 °C) con sezioni trasversali per confermare nessuna separazione interfacciale.

- Aggiungere TDR a livello coupon e microsezione su ogni pannello; tracciare CpK per il riempimento del foro e lo spessore del collare.

7) Modelli di stack-up HDI tipici (Esempi)

- Mobile/Wearable: Nucleo FR-4 grado HDI + foil VLP; 1–2 buildup per lato; microvia sfalsati; finitura ENIG.

- Industriale/Auto (temperatura moderata): Nucleo FR-4 alto Tg; binari di rame più pesanti; VIPPO riempito di resina sotto BGA; 2× buildup un lato.

- HDI migliorato RF: Ibrido con nuclei a basse perdite (ad esempio RO4350B) solo agli strati RF; resto FR-4/alto Tg; mantenere cicli di pressatura compatibili.

Questo approccio lega la selezione del materiale direttamente alla sopravvivenza dei microvia, garantendo l'affidabilità HDI attraverso l'assemblaggio e lo stress del ciclo di vita.

FR-4: Lo standard per schede HDI convenienti

Il FR-4 modificato rimane il materiale di base HDI più comune grazie al suo equilibrio di prezzo, stabilità e producibilità. Il FR-4 grado HDI fornisce un'eccellente risposta alla perforazione laser, controllo dimensionale e ottimizzazione della resa.

Vantaggi tipici:

- Conveniente: $12–18/m² contro $40+ per materiali avanzati

- Tg circa 150–170 °C, adatto per elettronica consumer e industriale

- Compatibile con processi senza piombo e laminazione sequenziale

Varianti FR-4 alto Tg e senza alogeni:

Per margini termici più alti o conformità normativa, i laminati alto Tg offrono Tg ≥180 °C e migliore stabilità meccanica, mentre le opzioni senza alogeni soddisfano RoHS/REACH senza sacrificare le proprietà elettriche. Entrambe le varianti aggiungono solo 10–25% di costo rispetto al FR-4 standard ma migliorano significativamente la durata e la conformità.

Poliammide: Per design termici estremi e flessibili

Quando il funzionamento continuo supera 150 °C o è richiesta flessibilità meccanica, i substrati in poliammide superano il FR-4. Il loro alto Tg (>250 °C) e basso CTE migliorano l'affidabilità in ambienti severi come aerospaziale, automobilistico e applicazioni industriali.

Vantaggi della poliammide rigida:

- Resiste a picchi di 200 °C durante la saldatura o il funzionamento

- Resistenza chimica e stabilità dimensionale superiori

- Ideale per prodotti mission-critical e a lunga vita

Poliammide flessibile per HDI rigido-flessibile:

Film flessibili sottili (25–125 µm) supportano interconnessioni leggere e compatte. Combinati con rame ricotto laminato, offrono un'eccellente resistenza alla flessione per wearables, robotica e dispositivi medici. La nostra produzione PCB rigido-flessibile integra strati HDI con zone flessibili per semplificare l'assemblaggio e migliorare l'affidabilità.

Substrati specializzati per applicazioni avanzate

Circuiti ad alta frequenza e RF

Per sistemi 5G e a microonde, materiali organici a basse perdite compatibili HDI come Rogers RO4350B o RO4835 forniscono prestazioni dielettriche stabili (Df≈0.004). Gli stack-up ibridi posizionano questi materiali solo sugli strati RF mentre mantengono FR-4/alto Tg altrove per controllare i costi.

A nucleo metallico per gestione dell'alimentazione e termica

PCB a nucleo metallico con basi in alluminio o rame forniscono una dissipazione termica superiore (1–8 W/m·K vs ~0.3 per FR-4). Ideali per LED, convertitori di potenza EV e circuiti ad alta corrente, questi sono tipicamente usati come schede portanti termiche separate o in assemblaggi ibridi, non come basi di buildup HDI.

Substrati IC per ultra alta densità

Quando le dimensioni delle caratteristiche scendono sotto 50 µm, la tecnologia del substrato IC collega il PCB e il packaging dei semiconduttori. Sistemi poliammide/epossidici modificati supportano 10+ strati di buildup per lato e linee ultra fini (0.03 mm) per processori avanzati e acceleratori AI. I nostri servizi PCB substrato IC coprono applicazioni di packaging 2.5D e fan-out.

Scegliere il materiale giusto: Considerazioni chiave

1. Applicazione e ambiente

- <130 °C: FR-4 standard o alto Tg

- 130–150 °C: FR-4 alto Tg o senza alogeni

- >150 °C: Poliammide o stack-up ibridi

- Alta frequenza (>1 GHz): Materiali organici a basse perdite compatibili HDI (miscela PTFE/laminati riempiti idrocarburo-ceramica)

2. Costo vs Prestazioni

Il costo del materiale è ~15–25% del costo totale HDI. Passare da FR-4 a poliammide può aumentare il costo totale del 30–40%. Utilizzare stack-up ibridi e strati RF selettivi per soddisfare gli obiettivi di prestazioni senza aggiornare tutti gli strati. A volte aggiungere 2–4 strati su FR-4 costa meno che passare a materiali premium.

3. Affidabilità e certificazione

I mercati di sicurezza critica (automotive, aerospaziale, medico) spesso giustificano materiali di grado superiore per garantire stabilità a lungo termine. Per i prodotti commerciali, gli obiettivi di garanzia e l'ambiente d'uso guidano la scelta finale più delle temperature di assemblaggio di picco.

Come HILPCB aiuta a ottimizzare la tua scelta del materiale HDI

Selezione materiali guidata dall'ingegneria

Abbiniamo condizioni operative, specifiche elettriche e obiettivi di costo a substrati con il giusto Tg, CTE e profilo di perdita. I compromessi sono spiegati chiaramente - così puoi scegliere tra FR-4, alto Tg, poliammide o opzioni RF ibride con fiducia.

Prototipazione e validazione

Forniamo costruzioni in piccoli lotti su più opzioni di materiali per confrontare le prestazioni in condizioni d'uso reali. La prototipazione rapida in 10–12 giorni aiuta a convalidare l'affidabilità dei microvia e la perdita RF prima di impegnarsi nella produzione di massa.

Fornitura coerente e tracciabilità

HILPCB si approvvigiona esclusivamente da distributori autorizzati e mantiene la piena tracciabilità dei materiali. Lo stoccaggio controllato previene l'assorbimento di umidità, garantendo stabilità dimensionale e lavorazione ripetibile per ogni lotto di produzione.

FAQ: Domande comuni sui materiali PCB HDI

Posso usare FR-4 per schede HDI?

Sì - la maggior parte dei design sotto 130 °C funziona in modo affidabile su FR-4 grado HDI. Le versioni alto Tg forniscono margine extra per riflusso senza piombo e circuiti di potenza.

Quando è necessaria la poliammide?

Scegliere poliammide per alte temperature continue, sostanze chimiche aggressive o alta vibrazione. Mantiene stabilità dimensionale/meccanica dove FR-4 può degradarsi.

Materiali diversi possono essere combinati?

Sì. Stack-up ibridi che mescolano FR-4, alto Tg e laminati RF a basse perdite bilanciano costo e prestazioni. Modelliamo il comportamento termico/CTE e definiamo cicli di pressatura per mantenere l'affidabilità della laminazione.

Come la scelta del materiale influisce sull'assemblaggio?

Alto Tg e poliammide riducono il warpage attraverso il riflusso; gli strati RF a basse perdite possono richiedere profili di saldatura adeguati. Il nostro team di assemblaggio fornisce profili e guida DFM per ogni set di materiali.

Selezionare il giusto substrato PCB HDI inizia con l'affidabilità dei microvia e l'ambiente target - poi bilanciare costi e esigenze RF con stack-up ibridi secondo necessità. Con il supporto ingegneristico di HILPCB e la produzione multi-materiale, puoi costruire con fiducia schede HDI che soddisfano obiettivi di prestazioni, affidabilità e budget. Contattaci per una consulenza materiali e un preventivo personalizzato.