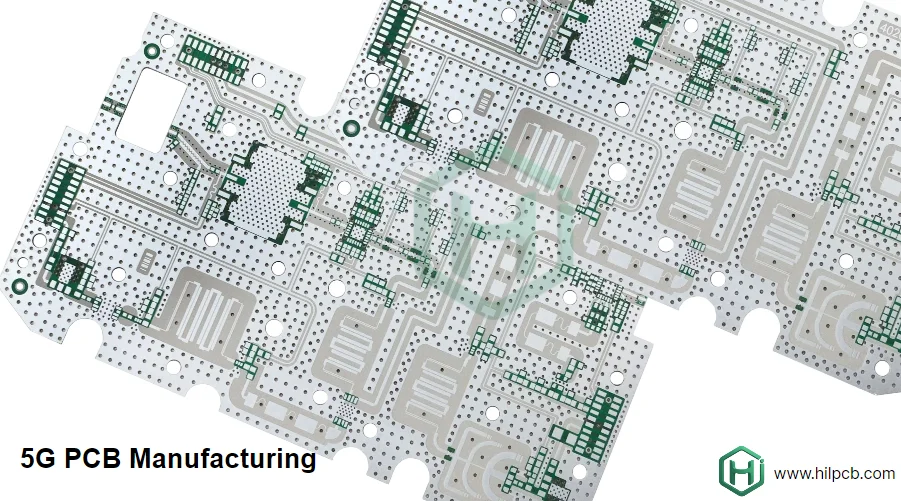

5G 网络的全球部署代表了无线通信十多年来最重大的进步,提供比 4G 快 100 倍的速度、低于 1 毫秒的延迟以及每平方公里连接数百万设备的能力。这一变革的核心是 5G PCB——在毫米波频率(24-100 GHz)下运行的精密电路板,同时管理着前所未有的数据吞吐量和功率效率要求。

我们专业的 5G PCB 制造能力使基础设施提供商和设备制造商能够提供下一代网络所要求的性能、可靠性和可扩展性。

什么使 5G PCB 与其他 PCB 不同?

5G 在三个频谱频段上运行,每个频段都有独特的设计挑战。6 GHz 以下(FR1)需要先进的大规模 MIMO 天线阵列,而毫米波频率(FR2)则需要超低损耗材料和精密制造。

毫米波电路挑战: 在频率高于 24 GHz 时,即使走线宽度、介电厚度或过孔几何形状的微小变化也会导致阻抗失配。FR4 材料在这些频率下表现出过高的损耗,使得专用的低损耗层压板至关重要。我们的 高频 PCB 工艺确保整个 5G 频谱的信号完整性。

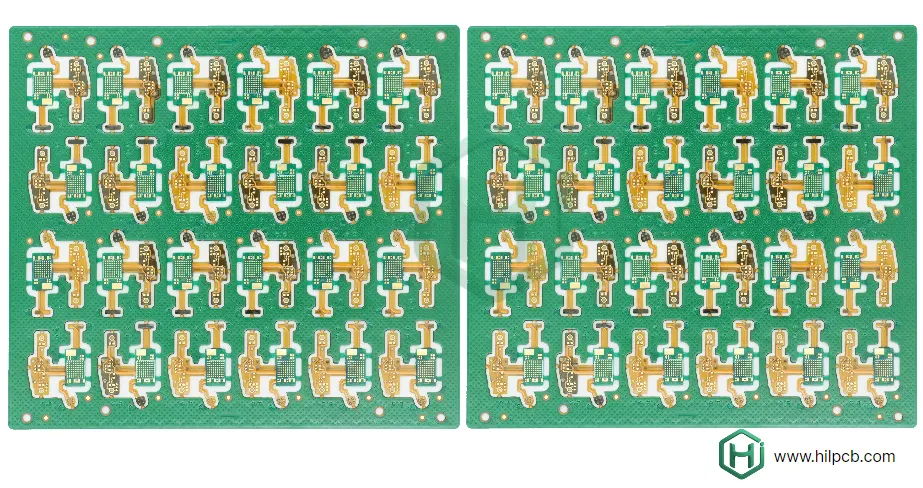

大规模 MIMO 要求: 5G 基站使用具有多达 256 个天线单元的大规模 MIMO。这需要具有受控阻抗走线、最小串扰和高功率放大器热管理的 PCB。

高速数字接口: 5G 设备集成了高速接口,如 100G 以太网和 DDR4/DDR5 内存。通过控制走线长度、差分对匹配和高效的电源分配,仔细的 PCB 设计对于保持信号完整性至关重要。

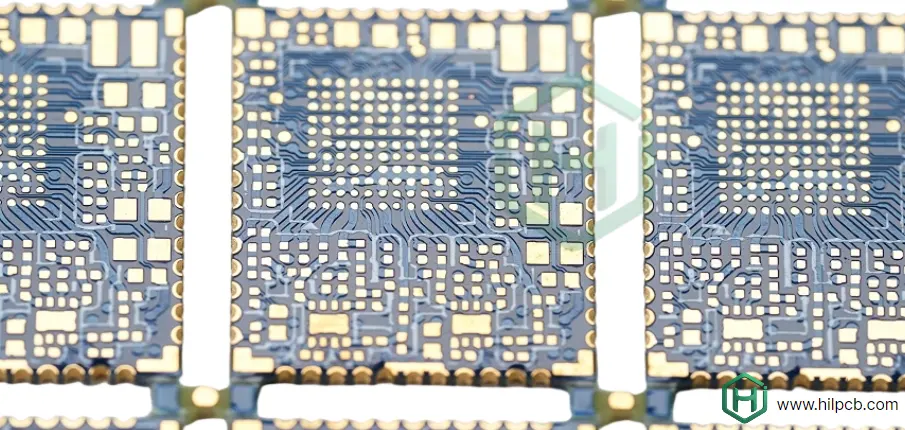

集成密度: 借助 HDI PCB 技术,5G 设备实现了高集成度,需要微孔、细线走线和高层数以管理复杂信号,同时确保热和机械可靠性。

如何实现低损耗和高速信号传输

在维持多千兆比特数据速率下的信号完整性的同时,最小化插入损耗是 5G PCB 设计中的基本挑战。

用于最小化损耗的材料选择:

在毫米波频率下,介电损耗(tan δ)成为信号衰减的主要因素。标准 FR4 材料在 1 GHz 时 tan δ 为 0.02,在 28 GHz 时损耗甚至更高,使其不适合用于 5G 射频电路。我们指定 tan δ 低于 0.002 的超低损耗材料,包括:

- Rogers RO4000 系列:提供平衡的性能,tan δ 为 0.0027,并与标准制造工艺兼容

- Rogers RO3000 系列:为要求最苛刻的应用提供更低的损耗(tan δ 0.0010-0.0013)

- 聚四氟乙烯(PTFE)复合材料:提供最低的损耗,但需要专门的处理

材料选择平衡了电气性能、成本、可制造性和热管理要求。对于结合射频和高速数字电路的混合设计,我们实施 多层 PCB 堆叠,对射频层使用低损耗材料,对数字部分使用标准材料,从而优化性能和成本。

跨频率的受控阻抗:

与在 6 GHz 以下运行且阻抗控制目标为 ±10% 公差的 4G 系统不同,5G 毫米波电路要求阻抗公差在 ±5% 以内,以防止降低信号质量的反射。我们通过以下方式实现这种精度:

- 对每条射频走线进行电磁仿真,考虑与频率相关的材料特性

- 使用激光直接成像(LDI)进行图形转移,分辨率达 10 μm

- 使用时域反射计(TDR)进行过程中阻抗测量

- 统计过程控制,将尺寸公差保持在 ±1 mil

过孔设计和转换:

使用过孔在板层之间的信号转换会引入寄生电感和电容,从而产生阻抗不连续性。在毫米波频率下,即使是一个标准的电镀通孔过孔在电气上也显得很长,可能导致谐振,从而扭曲信号传输。

我们采用多种过孔优化技术:

- 盲孔和埋孔:最小化过孔长度可减少寄生效应,同时实现密集布线

- 过孔背钻:移除未使用的过孔残桩,消除降低高频性能的谐振

- 接地过孔屏蔽:用接地过孔包围射频走线,形成屏蔽,防止耦合到相邻电路

- 同轴过孔结构:对于关键转换,信号过孔周围的同心接地过孔提供受控阻抗和出色的隔离

表面粗糙度影响:

在毫米波频率下,铜表面粗糙度通过“趋肤效应粗糙度惩罚”引入额外的损耗。标准电解铜的 RMS 粗糙度为 3-5 μm,在 28 GHz 时可能增加 0.3-0.5 dB/英寸的损耗。我们指定反向处理箔或非常低轮廓(VLP)铜,其 RMS 粗糙度低于 1 μm,在保持足够的铜与层压板附着力的同时,显著降低了这种损耗贡献。

差分信号:

5G 设备中的高速数字接口依靠差分信号来实现多千兆比特数据速率和可接受的误码率。差分对设计需要严格控制走线间距、长度匹配(通常为 ±5 mils)和差分阻抗(通常为 85-100 欧姆)。我们的 高速 PCB 设计规则和制造工艺确保这些关键参数在温度和制造变化范围内保持在规格内。

确保 5G PCB 的 EMI/EMC 合规性

我们确保 5G PCB 满足严格的 EMI/EMC 标准,在拥挤的电磁环境中提供可靠的性能:

- 屏蔽策略:接地层、分隔布局和接地过孔屏蔽,以减少射频干扰

- 电源分配网络(PDN):具有去耦电容和电源平面分割的强大 PDN,以防止噪声耦合到射频电路中

- 共模滤波:使用共模扼流圈、铁氧体磁珠和优化的布线,以最小化共模电流

- 连接器和电缆接口:滤波连接器和接地缝合,以防止在 PCB 与外部转换处的 EMI,并使用精密射频连接器以实现受控阻抗

通过实施这些策略,我们确保您的 5G PCB 符合 EMI/EMC 合规性,在最小化干扰的同时保持性能。

我们如何确保高质量的 5G PCB 制造

5G PCB 制造要求的精度和一致性远远超过消费电子产品的标准,需要先进的设备、严格的过程控制和全面的测试。

先进的制造技术:

我们支持 5G 的制造工厂采用专门为高频应用选择的最先进设备:

- 激光直接成像(LDI):实现 ±0.5 mil 的走线宽度公差,没有传统光学成像的分辨率限制

- 顺序层压:在多个压制周期中构建复杂的多层板,实现埋孔和阻抗控制的内部走线

- 激光钻孔:创建直径为 75-100 μm 且具有精确深度控制的微孔,用于 HDI 结构

- 自动光学检测(AOI):在层压前对每一层进行 100% 检测,在缺陷被埋在板内之前将其捕获

材料处理和存储:

低损耗射频材料需要小心处理,以防止吸湿,否则会改变电气性能。我们对所有层压板材料保持恒温恒湿存储,相对湿度为 45-55%,温度为 20-25°C。材料批次包括证书,记录在相关频率下测量的介电常数、损耗因子和厚度——从而实现电气性能与材料特性的关联。

过程能力和控制:

统计过程控制(SPC)监控关键参数,包括铜厚度(±5% 公差)、介电厚度(±10%)、对位(±2 mil)和过孔尺寸(±1 mil)。当参数接近控制限值时,自动警报触发过程调整,防止生产出不符合规格的产品。我们对关键尺寸保持过程能力指数(Cpk)高于 1.67,确保即使在正常过程变异下也能几乎消除缺陷。

电气测试:

每个 5G PCB 都经过全面的电气测试,包括:

- 阻抗测试:对每条受控阻抗走线进行 TDR 测量,验证 50 欧姆单端或 100 欧姆差分阻抗在规格范围内

- 连通性/隔离性:验证所有预期的连接存在,并且走线之间没有意外的短路

- 高电位测试:介电强度验证,确保绝缘能够承受工作电压而不会击穿

对于射频关键板,我们在代表实际电路走线的测试 coupon 上进行 S 参数测量,验证插入损耗、回波损耗和串扰在感兴趣的频率范围内满足设计目标。

环境鉴定:

5G 基础设施必须在从室外部署的 -40°C 到设备机房安装的 +85°C 的温度极端范围内可靠运行。我们对每个生产批次的样品板进行热循环鉴定(通常 500 次循环,-40°C 至 +85°C),然后进行微切片和可靠性测试,以验证焊点完整性和过孔可靠性。

5G PCB 的最佳材料

材料选择从根本上决定了 5G PCB 的性能,平衡了电气性能、热管理、机械可靠性和成本。

Rogers RO4000 系列:

RO4000 层压板是 5G 应用中使用最广泛的材料,提供:

- 介电常数(Dk)为 3.38-3.48,公差严格(±0.05)

- 低损耗因子(tan δ = 0.0027 @ 10 GHz)

- 导热系数为 0.62 W/mK,用于散热

- 与标准 FR4 处理设备兼容

- 与基于 PTFE 的替代品相比具有成本效益

对于 5G 大规模 MIMO 基站,RO4000 材料在高达 6 GHz(FR1 频段)的频率下提供足够的电气性能,同时提供功率放大器阵列所需的机械性能和热管理。我们的 Rogers PCB 制造专业知识确保这些材料的最佳堆叠设计和工艺参数。

Rogers RO3000 系列:

当损耗预算要求更低的损耗时,RO3000 系列层压板提供:

- 超低 tan δ,从 0.0010(RO3003)到 0.0013(RO3010)

- 从 -50°C 到 +150°C 的稳定 Dk,确保跨温度的稳定性能

- 优异的机械性能,适用于恶劣环境下的耐用性

RO3000 材料适用于毫米波应用,包括 28 GHz 和 39 GHz 5G 频段,其中每减少 0.1 dB 的损耗都能扩展范围或实现更低的发射功率。相对于 RO4000 的材料成本溢价,在射频性能驱动系统价值的应用中证明是合理的。

基于 PTFE 的复合材料:

对于要求最苛刻的毫米波应用,基于 PTFE 的材料提供:

- 可用的最低损耗因子(tan δ < 0.0009)

- 介电常数从 2.1 到 3.5,实现设计灵活性

- 电气性能稳定至 260°C,支持高温操作

PTFE 材料需要专门的处理,包括小心处理以防止分层,以及修改的钻孔/电镀程序。我们为 PTFE 板维护专用的处理生产线,确保工艺专业知识转化为可靠的制造。

混合材料结构:

许多 5G 设计通过混合堆叠优化成本和性能,在单板中组合不同的材料。射频信号层使用低损耗材料,而数字电路、电源分配和机械层采用标准 FR4。这种方法在需要的地方提供所需的性能,同时控制成本。

我们设计混合堆叠时考虑材料之间的热膨胀匹配,确保在温度循环中可靠的过孔孔壁和层间结合。在层界面处仔细选择材料可防止分层,同时保持电气性能。

优化 5G PCB 的交付时间和成本

我们简化 PCB 制造流程,以满足 5G 市场的快节奏需求,确保快速周转和具有成本效益的生产:

- 快速原型制作:在 5-10 个工作日内提供功能性 5G 原型,紧急项目加急服务可在 3-5 天内完成

- 可制造性设计(DFM):早期咨询以优化堆叠、阻抗和过孔结构,将原型迭代减少 30-50%

- 可扩展的生产:灵活的制造能力,适用于 小批量组装 和 大批量组装,从原型到批量生产保持质量一致

- 成本优化:最大化面板利用率,优化材料选择,并控制过孔结构以平衡成本和性能

- 全球交付和支持:高效的物流中心,实现快速交付,为国际项目提供出口文件、合规认证和工程支持

我们的流程确保为您的 5G PCB 需求提供快速、可靠且具有成本效益的解决方案,在不影响质量的情况下加速上市时间。

从设计到部署的完整 5G 解决方案

在 5G 市场取得成功需要的不仅仅是高质量的 PCB——它需要一个在设计、制造、组装和测试方面具有全面能力的制造合作伙伴。

我们的端到端 5G 能力包括:

- 适用于 FR1(6 GHz 以下)和 FR2(毫米波)应用的先进 PCB 制造

- 支持细间距射频组件和 0.4mm 间距 BGA 的精密 SMT 组装

- 高达 110 GHz 的射频测试和表征,验证插入损耗、回波损耗和隔离度

- 针对密集封装的功率放大器阵列的热仿真和管理

- EMI/EMC 预合规测试,降低监管失败的风险

- 从裸板到编程、测试模块的完整 交钥匙组装

我们的 5G 专业知识,结合垂直整合的制造能力,可实现更快的开发周期、改进的产品质量和降低的供应链风险——加速您在下一代无线基础设施中通往市场领导地位的路径。