5G革命要求前所未有的电路密度——基站无线电单元包含64个以上的天线单元,每个都需要精确的RF布线和受控阻抗互连到仅300mm见方的板区域。传统的PCB技术无法在毫米波频率下保持信号完整性的同时实现这种密度。

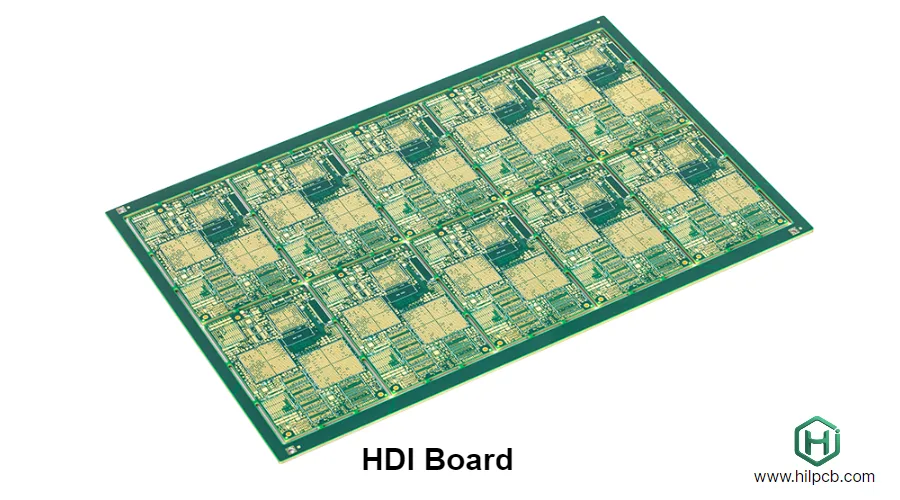

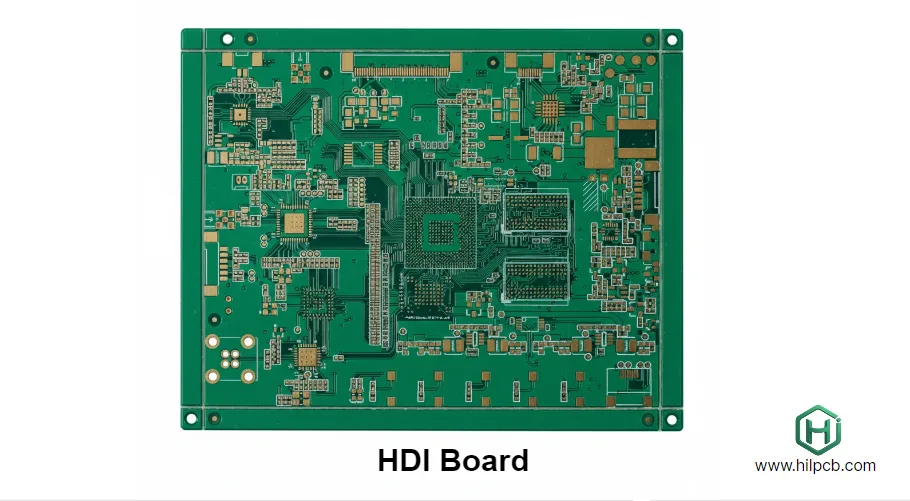

HDI板技术通过激光钻孔微孔、超薄介质和先进的高频材料解决了这一挑战,实现了比传统多层方法高3-5倍的布线密度。在HILPCB,我们为要求严苛的无线、5G、雷达和高速数字应用制造HDI板,同时提供完整的Rogers层压板和PTFE基材系列。我们的集成服务涵盖复杂RF系统的设计优化、精密制造和完整组装。

HDI板设计中的RF性能优化

高密度布线中的受控阻抗

在HDI板中,薄介质和精细走线导致制造公差占目标值的百分比更大,因此保持精确的50欧姆或差分阻抗变得更具挑战性。

阻抗控制策略:

传统电路板在信号层和参考平面之间使用0.100mm或更厚的介质——提供宽松的公差窗口。HDI积层可能只有0.050mm厚,其中0.010mm的厚度变化代表20%而不是10%的偏差——使阻抗可变性加倍。

这要求更严格的工艺控制。我们的顺序层压工艺专门为阻抗关键的高速设计保持±0.008mm的介质厚度公差。铜重控制变得同样关键——我们规定并验证±10%的铜厚度,而不是±20%的标准公差。

使用我们的阻抗计算器工具进行初步堆叠规划,但最终验证需要我们的工程团队对您的特定材料和制造公差进行分析。

通过盲微孔设计消除通孔残桩

通孔残桩——通孔延伸过其连接点的未使用部分——会产生阻抗不连续和信号反射,从而降低高频性能。在10 GHz以上的操作中,即使是0.2mm的残桩也会导致可测量的性能下降。

残桩最小化技术:

仅连接必要层的盲微孔完全消除了残桩。从第1层转换到第3层的信号使用终止于第3层的微孔——没有铜延伸到板底部产生残桩反射。

当盲孔不可行时,背钻从通孔中去除残桩,但这会增加成本和复杂性。HDI固有的盲孔能力为大多数应用提供了更简洁的解决方案。

我们通过消除RF功率放大器板中的通孔残桩,在20 GHz下测量到S参数改善了3-5 dB——直接转化为增加的输出功率和效率。

毫米波应用的材料选择

扩展到28 GHz及以上的5G频率要求具有稳定电气性能和低损耗的材料——这是传统FR-4层压板无法提供的特性。

先进材料选项:

Rogers RO4000系列结合了HDI兼容工艺和优异的电气稳定性。我们通常将RO4350B或RO4835纳入HDI积层结构中,在10 GHz下提供Df = 0.0037的损耗角正切——比FR-4的损耗低五倍。

基于PTFE的材料,如Teflon基材,提供更低的损耗,但需要专门的HDI工艺。我们开发了混合堆叠,使用PTFE用于关键RF层,同时采用聚酰亚胺用于密集数字布线——优化性能和成本。

RF和数字部分之间的材料厚度匹配可防止组装过程中的翘曲。我们的工程团队模拟混合材料堆叠的热膨胀行为,防止可靠性问题。

在HDI板布局中实现最大电路密度

微孔密度优化

您可以放置微孔的密度决定了可实现的布线密度——更多的过孔可以实现更短的路径和更高的元件密度。

过孔间距考虑因素:

我们的激光钻孔能力支持0.25mm中心到中心的微孔间距——能够在0.5mm间距的BGA焊球之间放置过孔。这种密度适用于大多数无线和5G应用,包括大规模MIMO天线阵列。

对于极端密度要求,我们在选定的材料组合上提供0.20mm的过孔间距。这使得能够在0.4mm间距的元件之间布线——这在最新一代RF收发器和电源管理IC中很常见。

焊盘内过孔结构将微孔直接放置在元件焊盘内,为细间距BGA最大化密度。我们的铜镀层和表面处理工艺确保直接在填充的微孔上进行可靠的元件焊接。

通过HDI减少层数

HDI板技术通常比用传统方法实现同等密度减少了总层数——在提高电气性能的同时降低了成本。

层数优化示例:

用于5G小型蜂窝无线电的12层传统板可以实现为8层HDI设计。尽管HDI每层成本更高,但消除四层通常可提供20-30%的总成本降低,同时将板厚减少40%——对于空间受限的安装非常有益。

密集的电源分配网络在传统设计中推动层数增加。HDI的细线布线能力——我们常规支持0.05mm走线——使得用更少的专用层实现足够的电源分配成为可能。释放的布线容量可在每层容纳更多的信号走线。

我们的工程团队在初始报价期间执行布线可行性研究。我们对传统和HDI方法进行建模,提供可实现层数减少和相关成本影响的现实评估。

高密度布线中的信号完整性保持

将更多电路封装到更小的区域中会引起串扰和EMI问题,必须积极管理。

密度与性能的平衡:

即使HDI能力允许更紧密的布线,也要保持足够的走线间距。对于敏感的模拟或RF信号,我们建议最小间距为0.15-0.20mm,尽管能够达到0.05mm——防止串扰降低性能。

战略性的接地过孔放置可在相邻走线之间提供RF屏蔽。我们的设计规则自动沿关键RF路径每5-10mm插入接地过孔,创建过孔栅栏,将耦合降低15-20 dB。

差分对布线需要仔细的长度匹配,尤其是在HDI较短的互连情况下。公差变成基于百分比的——在5mm总长度上匹配±0.1mm比在50mm传统路径上更具挑战性。我们的制造通过精密蚀刻控制保持±0.05mm的匹配。

用于RF应用的先进HDI板制造工艺

混合材料的顺序层压

在单个HDI板中组合高频层压板和标准材料需要专门的工艺以适应不同的热和机械性能。

混合材料集成:

材料之间的热膨胀系数(CTE)不匹配在层压和组装过程中会产生应力。PTFE表现出50-70 ppm/°C的膨胀,而聚酰亚胺为12-16 ppm/°C——低三倍。这种不匹配可能导致翘曲或分层。

我们使用过渡结构技术——在多个层上逐渐改变材料,而不是 abrupt 接口。这分布了应力并防止集中的故障点。半固化片的选择严重影响应力分布——我们指定低流动性的半固化片,以最小化压制过程中的材料迁移。

层压后整平在外层加工前去除残余翘曲。在升高温度下的真空压制周期可释放内部应力,否则这些应力会影响后续工艺步骤的对位精度。

RF材料的激光钻孔参数优化

不同的材料需要独特的激光钻孔参数,以实现清洁的微孔形成而不损坏周围区域。

材料特定钻孔:

由于陶瓷填料含量,Rogers层压板的钻孔方式与FR-4不同。我们已经对我们处理的每种高频材料表征了最佳激光功率、脉冲宽度和重复率——确保清洁的孔壁和最小的热影响区。

PTFE材料需要UV激光钻孔,而不是FR-4使用的CO2激光。我们的双激光系统处理包含PTFE和聚酰亚胺层的混合堆叠,为每种材料类型优化参数。

去钻污工艺必须去除钻孔残留物而不攻击脆弱的RF材料。我们在先进的HDI板上使用等离子去钻污——与化学去钻污相比,它提供了卓越的清洁效果,同时对敏感基材更温和。

用于高频性能的铜镀层

铜走线的表面粗糙度通过集肤效应相互作用直接影响多GHz频率下的RF损耗。

低粗糙度铜处理:

具有降低表面纹理的反向处理铜箔可最小化毫米波频率下的插入损耗。我们为RF信号层指定HVLP(极低轮廓)和HVLP2(超低轮廓)铜——在28 GHz下,每米损耗比标准铜减少0.5-1.0 dB。

电镀铜的光洁度取决于镀液化学和电流密度。我们优化的电镀配方产生1-2微米的表面粗糙度——足以满足高达40 GHz的频率。更高的频率可能受益于额外的表面处理。

铜重选择平衡电气性能与蚀刻分辨率。我们通常在HDI板中使用0.5盎司铜用于RF走线——提供足够的导电性,同时实现精细特征分辨率。电源层上较重的铜使用厚铜技术,在需要的地方选择性应用。

RF HDI板的测试和质量保证

网络分析验证

RF板的电气测试需要的不仅仅是简单的连续性检查——必须表征实际的RF性能。

RF测试能力:

时域反射计(TDR)测量每条传输线上的阻抗,捕捉直流测试不可见的不连续性。我们对RF板上的所有阻抗控制走线进行TDR测试,验证是否符合目标阻抗的±10%以内。

S参数测量表征频率范围内的插入损耗、回波损耗和串扰。该数据验证制造工艺变化没有将RF性能降低到可接受的阈值以下。我们维护矢量网络分析仪,用于高达40 GHz的测量。

与我们SMT组装服务的集成支持对已完成板的功能性RF测试——在实际操作条件下验证性能,而不仅仅是裸板表征。

用于过孔质量的横截面分析

通过微切片的破坏性测试对于验证要求严苛的RF应用中微孔的可靠性仍然至关重要。

微切片评估:

盲微孔的完全铜填充对RF可靠性至关重要。我们在200-400倍放大镜下检查试样横截面,测量过孔填充百分比并识别任何可能导致间歇性故障的空隙。目标规格要求生产验收的填充率>95%。

材料之间的界面质量表明层压效果。良好的结合显示层间无缝的树脂过渡;不良结合显示可能在热循环过程中增长的间隙或分层起始。

铜厚度验证确保面板上的镀层均匀性以及RF走线中满足载流要求的足够重量。在多个面板位置进行测量可在工艺漂移影响电气性能之前发现它。

环境和可靠性测试

RF设备通常在要求苛刻的条件下运行,温度循环和湿度暴露可能降低性能。

可靠性验证程序:

从-40°C到+125°C的热循环500-1000次,模拟了加速时间范围内的多年操作应力。我们在整个循环过程中监控RF性能参数——不仅仅是电气连续性——捕捉可能逃过简单通过/失败测试的性能下降。

在150°C下高温存储500-1000小时,对材料系统和铜-电介质界面施加应力。这识别了可能导致过早现场故障的潜在制造缺陷或材料不兼容性。

组合温度-湿度-偏置测试(85°C/85%RH,施加电压)揭示了细线电路中的电化学迁移趋势。我们的多层板结构包括足够的阻焊层覆盖和保形涂层选项,即使在严重的湿度暴露下也能防止迁移。

为RF应用选择HDI板制造合作伙伴

RF特定工程专业知识

通用的HDI制造商可能缺乏对无线应用关键的材料和设计考虑因素的经验。

HILPCB的RF能力:

我们的工程团队包括在5G无线、汽车雷达、卫星通信和军事系统方面经验丰富的RF专家。这种专业知识为设计评审提供信息,帮助优化您的布局,以实现电气性能和制造良率。

我们将高频PCB工艺作为核心能力,而不是偶尔的专业工作。这意味着更短的交货时间、更好的工艺控制以及出现挑战时更深入的故障排除能力。

材料库存包括专门用于RF应用的Rogers、Taconic、PTFE和陶瓷填充层压板。我们不需要为每个RF项目特殊订购材料——与竞争对手相比,将交货时间缩短1-2周。

无线系统的完整交钥匙服务

RF系统需要专门的组装工艺和测试,通用合同制造商可能不支持。

集成RF组装:

我们的交钥匙组装服务处理完整的RF模块,包括板制造、元件放置、RF连接器安装和屏蔽罩附件。这种单源方法简化了物流,并提供统一的质量责任。

用于RF元件的专门回流焊曲线确保可靠性而无热损伤。我们维护LTCC滤波器、SAW器件、功率放大器和其他敏感RF元件的配方——通过破坏性物理分析和功能测试验证。

RF功能测试验证发射功率、接收灵敏度和杂散发射——确认制造变化没有损害系统性能。我们已经为众多无线协议开发了定制测试夹具,包括WiFi、5G NR和专有系统。

质量认证和行业经验

许多RF应用服务于受监管的行业或安全关键应用,需要文档化的质量流程。

相关认证:

ISO 9001:2015认证证明了质量管理体系的成熟度。我们的程序记录每个工艺步骤,从原材料到最终测试的可追溯性——对汽车和航空航天供应商至关重要。

ITAR注册使得能够处理国防和军事RF系统。我们保持ITAR合规性,包括受控访问区域、员工公民身份验证和数据安全协议。

在开发关键系统时,行业特定经验很重要。我们为汽车雷达(77 GHz和24 GHz)、5G基站(FR1和FR2频段)、卫星通信(Ka波段)以及众多无线消费产品制造了RF板。这种经验有助于预测和预防经验不足的制造商可能错过的问题。