太空级电子产品面临着可以想象的最苛刻的操作环境——极端的温度波动、强烈的辐射暴露、真空条件以及对故障的零容忍。卫星PCB必须在持续15年以上的任务中完美运行,且无法进行维修或维护,这使得可靠性成为首要的设计标准。

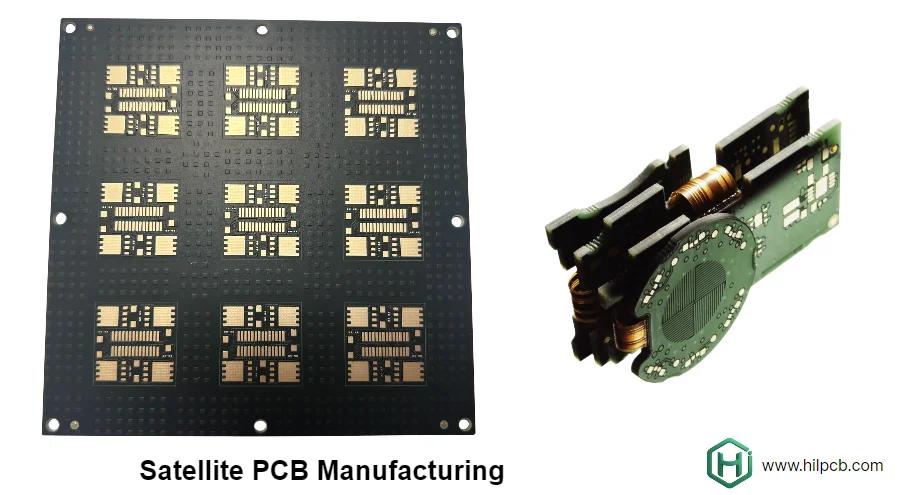

我们专业的卫星PCB制造能力通过抗辐射材料、极端温度处理、严格的质量协议以及在实际太空条件下验证性能的全面测试,应对这些独特的挑战。

卫星PCB的独特之处是什么?

卫星PCB专为极端条件设计,确保在会损坏商业电子产品的环境中保持可靠性和性能。

任务关键可靠性: 太空任务涉及多年开发,风险高。PCB故障可能危及整个任务。我们的流程包括筛选、老化测试、X射线检查、热循环、振动测试和功能验证,所有这些都基于 高可靠性PCB 标准和特定太空要求,如NASA和ESA规范。

环境极端性: 卫星承受极端的温度波动和辐射。热循环会导致材料膨胀和PCB开裂。辐射会导致单粒子效应和逐渐损伤。我们的设计确保了对这些挑战的强大防护。

真空和出气: 材料必须通过NASA的出气测试(ASTM E595),确保对光学和太阳能电池板等敏感设备的最小污染。

发射期间的机械应力: 超过8G的发射力和强烈的振动可能损坏电子设备。我们的 刚挠结合PCB 设计提供了灵活性并减少了机械应力,提高了发射存活率。

为太空环境设计抗辐射性

辐射是卫星电子设备面临的主要挑战,高能粒子会导致即时或长期的电路故障。有效的设计确保组件能够承受辐射暴露,在整个卫星任务期间保持功能。

了解太空辐射

太空辐射主要来自:

- 太阳粒子事件(SPE):太阳风暴期间的质子

- 范艾伦带:地球周围捕获的辐射

- 银河宇宙射线(GCR):背景高能粒子

辐射剂量根据轨道高度和任务持续时间而变化。低地球轨道(LEO)的卫星在五年内接收5-15 krad,而地球静止轨道(GEO)的卫星可能经历50-100 krad。

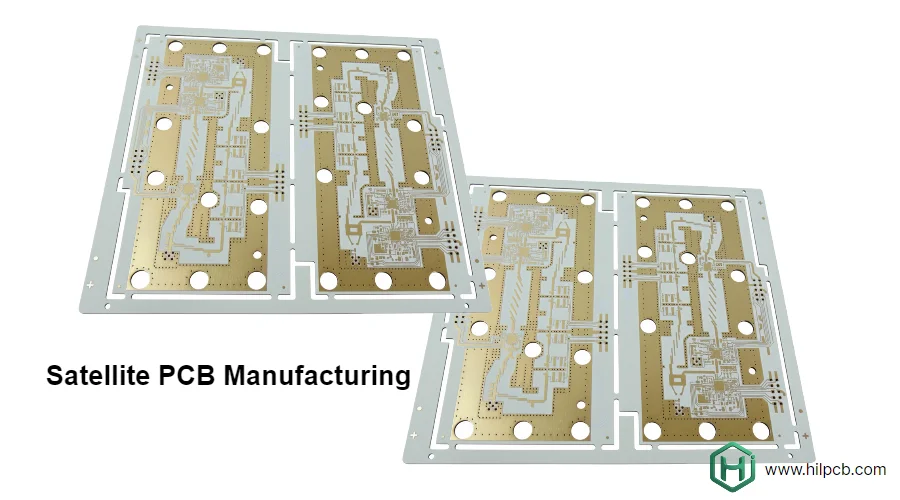

辐射耐受性的材料选择

标准的FR4材料在辐射下会降解,吸收50-100 krad后变脆。氰酸酯或双马来酰亚胺-三嗪(BT)树脂等太空级材料提供更高的抗辐射性,保持完整性高达1 Mrad。此外,基于聚酰亚胺的 柔性PCB,如Kapton,提供出色的抗辐射性,同时保持柔韧性。

电路设计策略

为了最小化辐射引起的损伤,我们使用:

- 差分信号传输以抑制辐射瞬变

- 冗余电路路径和错误检测以确保可靠性

- 关键节点的抗辐射设计(RHBD)技术

这些策略使得商业组件可以在太空应用中使用,与完全抗辐射部件相比降低了成本。

屏蔽方法

当电路级措施不足时,物理屏蔽提供额外保护:

- 点屏蔽:对敏感组件使用金属罐或涂层

- 区域屏蔽:在内层使用铜填充以阻挡辐射

- 多层PCB 通常包含用于辐射保护的专用屏蔽层,而不仅仅是接地。

通过采用这些设计和材料策略,我们确保卫星PCB在恶劣的太空环境中可靠运行,保持功能并降低故障率。

选择正确的耐高温材料

卫星电子设备必须承受太空的极端温度以及发射期间的高温,在发射时封闭舱内的温度可达+85°C。

我们卫星PCB耐高温策略的关键要素包括:

- 高Tg层压板,最低Tg ≥ 170°C,确保稳定性并在热测试和在轨运行期间防止翘曲或分层。

- 聚酰亚胺材料,如Kapton,可在260°C下连续运行,是功率放大器和推进电子设备等发热组件的理想选择。

- CTE匹配以减少热循环期间的热应力,使用低CTE层压板(8-12 ppm/°C)和 陶瓷PCB 基板,完美匹配陶瓷组件的CTE。

- 电源区域使用厚铜(3 oz/ft² 至 6 oz/ft²),改善散热,同时最小化信号区域的CTE失配应力。我们的 厚铜PCB 制造确保即使在厚铜层下也能实现可靠的镀通孔。

- 涂层和保形保护,使用太空级涂层如聚对二甲苯或硅树脂,以防止吸湿并在发射期间提供机械支持。

通过采用这些策略,我们确保卫星PCB即使在极端热环境中也能在太空中可靠运行,有助于延长任务寿命并保持系统稳定性。

简化您的卫星PCB订单

在 HILPCB,我们简化了制造太空级PCB的复杂过程,确保从设计到交付的每个阶段,所有要求都以精确、高效和可靠的方式得到满足。我们还优先考虑保密性,确保您的所有项目细节和知识产权都得到最谨慎的处理。

我们全面流程中的关键步骤包括:

- 需求定义: 我们首先彻底了解任务概况,包括轨道类型、温度范围、辐射剂量和机械载荷(例如,运载火箭规格)。这确保在项目初期就明确记录环境极端情况和项目特定标准,防止在项目后期出现意外。我们还确保在此阶段共享的所有信息都受到严格保密处理,保护您的知识产权和任务细节。

- 快速原型制作: 使用飞行等效材料和工艺验证初始设计。原型PCB在与飞行就绪单元相同的严格控制下制造,确保它们与最终产品的电气和机械性能紧密匹配。此步骤还包括对所有设计文件的保密处理,以保护敏感信息。

- 鉴定和飞行生产: 原型验证后,电路板经过广泛测试,包括热循环、振动、冲击测试和辐射暴露(根据需要)。成功鉴定后,启动生产并进行持续的质量控制,以满足卫星运行所需的高标准。所有流程均在严格保密下进行,以保护设计和生产数据。

- 设计支持和咨询: 在整个项目过程中,我们的工程团队提供持续支持,以优化叠层设计、材料选择和热分析。我们的专家确保您的PCB满足任务要求,同时优化可制造性和成本效益。我们还确保所有通信和协作都受到保护,在整个过程中保持保密性。

- 最终交付和长期支持: 您的卫星PCB将按时交付,并附带所有必要文件,包括合格证书和质量保证报告。我们为持续的任务支持和潜在异常调查保留15年以上的生产文件。此外,我们确保所有交付后支持都在严格保密下进行,以保护您的任务数据。

我们非常重视保密性,确保流程的每个阶段——设计、制造、测试和交付——都得到安全处理,您的专有信息在每一步都得到保护。

太空电子产品的全面解决方案

成功的卫星项目不仅需要高质量的PCB,还需要一个深刻理解太空环境挑战并致力于对任务成功至关重要的严格质量实践的制造伙伴。

我们的太空电子能力包括:

- 按照IPC-6012 Class 3/A和NASA标准进行高可靠性PCB制造

- 根据ASTM E595进行材料鉴定和出气测试

- 辐射测试协调和抗辐射性分析

- 使用太空合格工艺和材料的精密 SMT贴装

- 应用保形涂层,并采用太空兼容性的工艺控制

- 支持项目验收评审的完整文件包

- 为多年计划提供长期材料存储和生产可重复性

我们支持从早期概念开发到在轨运行的卫星项目,提供对任务成功至关重要的技术专长和制造质量。我们的经验涵盖商业通信卫星、地球观测平台、科学任务和国防空间系统。

无论您的任务需要用于实验载荷的 小批量组装,还是完整航天器子系统的 交钥匙组装,我们都提供您的任务所要求的可靠性和性能。