4G LTE-Technologie ist unerlässlich für mobiles Breitband, IoT-Konnektivität und mission-kritische Kommunikation. Trotz des Aufstiegs von 5G werden 4G-Netzwerke weiter expandieren, insbesondere in kosten sensitiven Märkten.

Unsere 4G PCB-Fertigung unterstützt Gerätehersteller beim Einsatz von Basisstationen, der Entwicklung mobiler Geräte und der Schaffung von IoT-Lösungen, die die globale Verfügbarkeit, Zuverlässigkeit und Kosteneffizienz von LTE nutzen.

Was sind die wichtigsten Anforderungen an 4G PCBs?

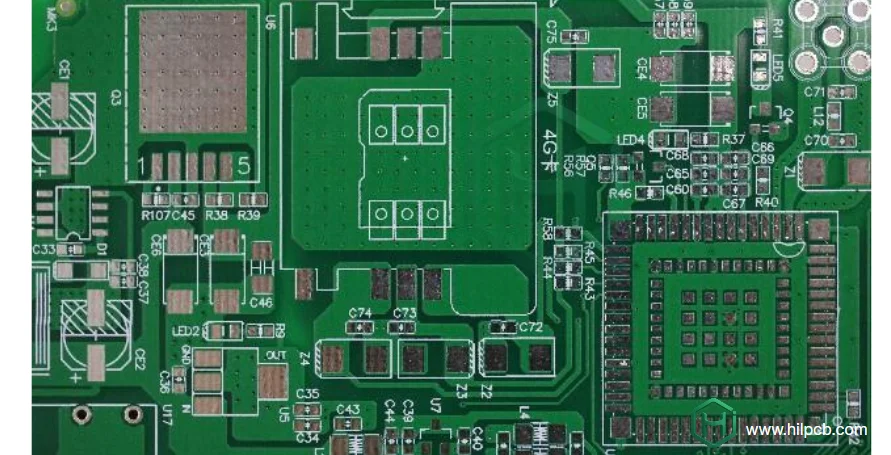

4G PCBs müssen technische Anforderungen für einen zuverlässigen Betrieb über die LTE-Frequenzbänder hinweg erfüllen und gleichzeitig kosteneffektiv für den Massenmarkteinsatz bleiben.

- Frequenzbereich und Bandbreite: 4G LTE arbeitet von 450 MHz bis 3,5 GHz und erfordert eine sorgfältige Impedanzkontrolle und verlustarmes Routing. FR4 PCB wird oft verwendet, um Materialkosten zu reduzieren und gleichzeitig die HF-Leistung aufrechtzuerhalten.

- Multi-Band- und Multi-Mode-Unterstützung: 4G-Geräte unterstützen mehrere Frequenzbänder und Technologien wie LTE, GSM und WCDMA. HDI PCBs werden oft für mobile Geräte verwendet, um komplexes Signal-Routing zu handhaben.

- Stromverbrauchseffizienz: Niedrigstrom-Design ist entscheidend für mobile Geräte. Fortschrittliche PA-Architekturen wie Hüllkurvenverfolgung erfordern hocheffiziente PCBs, um die Signalintegrität aufrechtzuerhalten und die Batterielebensdauer zu verbessern.

- Signalintegrität: 4G-Modulationsverfahren wie 64-QAM erfordern saubere Signalpfade. Wir stellen kontrollierte Impedanz, ordnungsgemäße Terminierung und Netzteilfilterung für minimale Verzerrung sicher.

- Wärmemanagement: Leistungsverstärker dissipieren erhebliche Wärme. Metallkern-PCBs oder Hochthermische PCBs werden verwendet, um Wärmeableitung zu gewährleisten und Komponentenschäden zu verhindern.

- Kostenziele: 4G-Technologie erfordert kostengünstige PCB-Fertigung. Standard-FR4-Materialien werden in den meisten Anwendungen verwendet, während Schwermetallkupfer selektiv in Hochleistungsbereichen eingesetzt wird, um das Wärmemanagement zu verbessern.

Die besten Materialien für 4G PCBs auswählen

Die Materialauswahl beeinflusst die Leistung, thermischen Eigenschaften, Zuverlässigkeit und Kosten von 4G PCBs. Wir konzentrieren uns darauf, die optimale Balance zwischen diesen Faktoren zu finden.

Standard-FR4-Leistung: Moderne FR4-Materialien wie Isola I-Speed bieten eine Dielektrizitätskonstante von 3,7-4,3, geeignet für die meisten 4G-Anwendungen zu geringeren Kosten als Hochfrequenz-Laminate.

Verbessertes FR4: Für Basisstationen und Premium-Mobilgeräte verwenden wir FR4-Materialien mit mittleren Verlusten und verbesserter Effizienz für Leistungsverstärker und niedrigeren Rauschzahlen.

Rogers-Materialien für optimale Leistung: Für die höchste HF-Leistung bieten Rogers PCBs wie RO4350B niedrige Verlustfaktoren und präzise Impedanzkontrolle, was die Einfügedämpfung reduziert.

Kupfergewicht: Schwermetallkupfer-PCBs werden für die Stromverteilung in Basisstationen verwendet, um resistive Verluste zu reduzieren. Wir verwenden 2-10 oz Kupfer für Hochstromanwendungen und optimieren das Kupfergewicht für Signalintegrität und Wärmemanagement.

Oberflächenfinish: ENIG bietet ausgezeichnete Lötbarkeit und lange Lagerlebensdauer. Für geringere HF-Verluste wird chemisches Silber (Immersion Silver) ausgewählt, insbesondere für Hochfrequenzanwendungen.

Wie man Verluste und Übersprechen in 4G PCBs minimiert

Die Signalqualität ist kritisch für die Leistung von 4G-Systemen. Die Minimierung von Verlusten und Übersprechen gewährleistet effiziente Kommunikation und hohen Datendurchsatz.

Wichtige Strategien zur Minimierung von Verlusten und Übersprechen sind:

- Optimierung der Übertragungsleitung:

Richtig dimensionierte Mikrostreifen- und Streifenleiterbahnen gewährleisten minimale Einfügedämpfung. Wir berechnen die Leiterbahnbreite und verwenden glatte Kupferfolien, um Skin-Effect-Verluste zu reduzieren. - Via-Optimierung:

Minimierung der Via-Anzahl und Optimierung der Via-Geometrie reduziert Impedanzdiskontinuitäten. Mehrlagen-PCBs mit Buried-Vias werden verwendet, um Stubs zu eliminieren und Signalverluste zu minimieren. - Masserebenen-Design:

Solide Masserebenen gewährleisten niederohmige Rückleitungspfade und verhindern EMI. Wir verwenden Via-Stitching, um Masserebenen in regelmäßigen Abständen zu verbinden und die Signalintegrität aufrechtzuerhalten. - Isolationstechniken:

Wir halten die Isolation zwischen HF-Pfaden aufrecht, indem wir den Leiterbahnabstand erhöhen und Masseleiterbahnen für zusätzliche Abschirmung verwenden. Schutzleiterbahnen und physikalische Trennung verbessern die Isolation für empfindliche Signale. - Übersprechreduzierung:

Ordentliches Routing von Differenzpaaren und Einhalten des Abstands zwischen Leiterbahnen reduziert Übersprechen. Wir simulieren mit Feldlösern, um minimale Kopplung und Signalverschlechterung sicherzustellen. - Netzteilrauschen:

Wir implementieren mehrstufige Filterung, um Netzteilrauschen von empfindlichen HF- und Analogschaltungen zu isolieren, saubere Signalpfade zu gewährleisten und die Gesamtleistung zu verbessern.

Konsistenz und Zuverlässigkeit in 4G PCBs sicherstellen

Die Sicherstellung langfristiger Zuverlässigkeit in 4G PCBs erfordert strenge Qualitätskontrolle und gründliche Tests.

Wichtige Aspekte unseres Zuverlässigkeitsprozesses sind:

Fertigungsprozesskontrolle:

Unsere SMT-Montage Linien folgen strengen Prozesskontrollen mit Echtzeit-Überwachung, um präzise Platzierung und Löten zu gewährleisten und Defekte zu verhindern.Materialqualifikation:

Materialien werden von qualifizierten Lieferanten bezogen, und wir führen Eingangsinspektionen durch, um Spezifikationen wie Dielektrizitätskonstante und Kupfergewicht zu verifizieren.Designvalidierung:

Prototypen werden durch elektrische Tests und Umweltbelastungstests validiert, um sicherzustellen, dass sie die Leistungskriterien erfüllen, bevor die Vollproduktion beginnt.Zuverlässigkeitstests:

Wir führen HALT (Highly Accelerated Life Testing), thermische Zyklen und Stoß-/Vibrationstests durch, um die Langzeitleistung zu bewerten und sicherzustellen, dass die PCB den realen Bedingungen standhält.Feldausfallanalyse:

Im Falle von Ausfällen führen wir gründliche Ursachenanalysen durch, um zukünftige Probleme zu verhindern und einen hohen Qualitätsstandard während der Produktion aufrechtzuerhalten.

Kundenspezifische 4G PCBs: Preise und Lieferzeiten erklärt

Das Verständnis der 4G PCB-Kosten und -Zeitpläne hilft bei der effektiven Projektplanung.

Wichtige Faktoren sind:

- Prototyp- vs. Produktionskosten: Prototypen beinhalten Einrichtungsausgaben, während Produktionskosten aufgrund von Skaleneffekten niedriger sind. Volumenproduktion reduziert Einrichtungskosten und optimiert die Materialbeschaffung.

- Materialkostentreiber: FR4-Materialien sind kostengünstig, während Rogers-Materialien und Schwermetallkupfer die Kosten erhöhen, aber überlegene Leistung für Hochleistungs- oder Hochfrequenzanwendungen bieten.

- Schichtzahl-Ökonomie: Das Hinzufügen von Schichten erhöht die Kosten nichtlinear. Ein Wechsel von 4 auf 6 Schichten erhöht die Kosten um 40-60 %, während 8-10 Schichten die Kosten verdoppeln.

- Komplexitätsfaktoren: HDI PCBs und Hochfrequenz-Designs sind aufgrund kleinerer Leiterbahnen und Via-Strukturen teurer.

- Lieferzeitüberlegungen: Standardlieferzeit für PCBs beträgt 2-4 Wochen, mit beschleunigten Dienstleistungen für schnellere Lieferung. Die Materialbeschaffung kann für spezielle Materialien wie Rogers oder Schwermetallkupfer länger dauern.

- Volumenrabatte: Höhere Stückzahlen führen zu Volumenrabatten, die die Kosten mit steigender Produktionsmenge reduzieren.

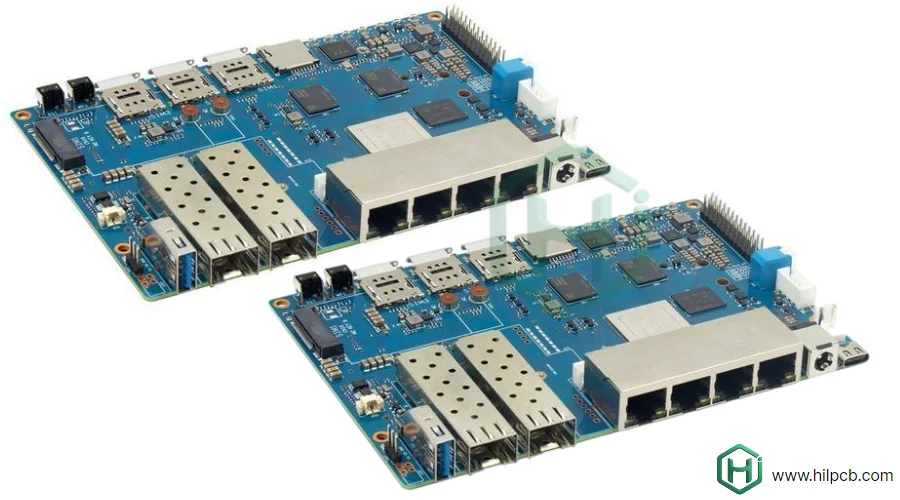

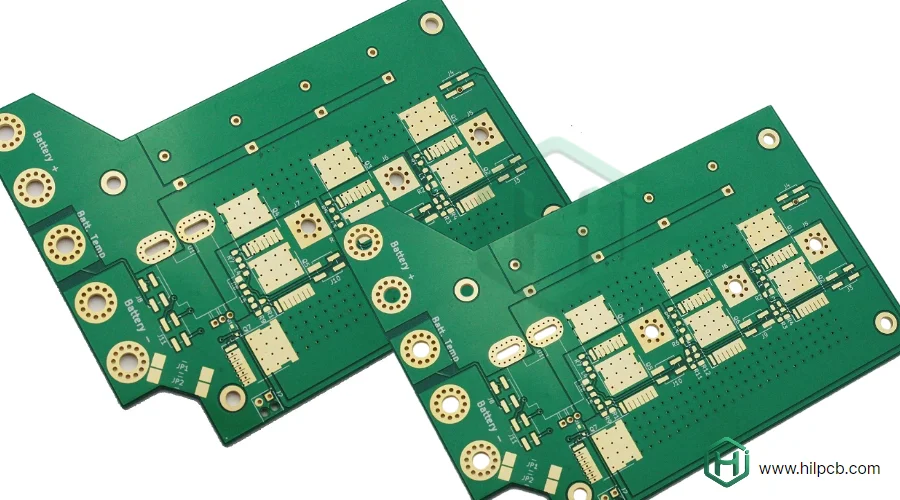

PCB-Fertigung und -Montage für drahtlose und hochleistungsfähige Geräte

Bei HILPCB sind wir spezialisiert auf die Bereitstellung fortschrittlicher PCB-Fertigungs- und Montagelösungen für eine breite Palette von Branchen, einschließlich 5G, 4G, IoT, Automotive und industriellen Anwendungen. Unser Ziel ist es, hochleistungsfähige, zuverlässige und kosteneffektive PCBs zu liefern, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Wichtige Anwendungen für unsere PCB-Lösungen:

- Mobiltelefone: HDI PCBs mit Feingleiterbahnen und Mikrovias für hochdichte, kompakte Designs in mobilen Geräten, die zuverlässige Leistung und Konnektivität gewährleisten.

- IoT-Module: Niedrigschichtzahl-PCBs, die für niedrigen Stromverbrauch und kompakte Bauformen entwickelt wurden, optimiert für effizienten Betrieb in IoT-Geräten.

- Basisstationen: Mehrlagen-PCBs mit Schwermetallkupfer und Wärmemanagement für Hochleistungs-Stromverteilung und Signal-Routing in 4G- und 5G-Basisstationen.

- Automotive-Telematik: Starr-Flex-PCBs für Automotive-Anwendungen, die Flexibilität, Haltbarkeit und zuverlässige Konnektivität in anspruchsvollen Umgebungen erfordern.

- Industrieausrüstung: Robuste PCBs, die für raue Umgebungen gebaut sind und erweiterten Schutz gegen Feuchtigkeit, Vibration und thermische Belastung bieten, um langfristige Zuverlässigkeit zu gewährleisten.

Bei HILPCB bieten wir maßgeschneiderte Lösungen für jede Phase des PCB-Lebenszyklus – Design, Fertigung, Montage und Test – und gewährleisten hohe Qualität und termingerechte Lieferung für alle Ihre Projekte.

Fordern Sie noch heute Ihr PCB-Angebot an und nutzen Sie unsere Expertise in PCB-Fertigung und -Montage, um Ihre Ideen Wirklichkeit werden zu lassen!