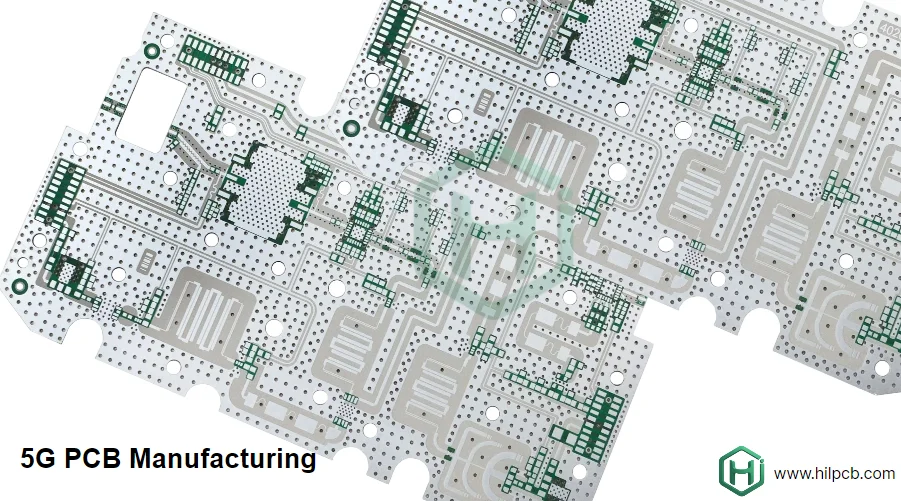

Die globale Einführung von 5G-Netzwerken stellt den bedeutendsten Fortschritt in der drahtlosen Kommunikation seit über einem Jahrzehnt dar und liefert Geschwindigkeiten, die 100-mal schneller sind als 4G, Latenzzeiten unter 1 Millisekunde und die Fähigkeit, Millionen von Geräten pro Quadratkilometer zu verbinden. Im Herzen dieser Transformation stehen 5G PCBs – anspruchsvolle Leiterplatten, die bei Millimeterwellenfrequenzen (24-100 GHz) arbeiten und dabei beispiellose Datenübertragungsraten und Anforderungen an die Energieeffizienz bewältigen.

Unsere spezialisierten 5G PCB-Fertigungskapazitäten ermöglichen es Infrastrukturanbietern und Geräteherstellern, die Leistung, Zuverlässigkeit und Skalierbarkeit zu liefern, die Netzwerke der nächsten Generation erfordern.

Was unterscheidet 5G PCBs von anderen PCBs?

5G arbeitet über drei Spektralbänder hinweg, jedes mit einzigartigen Designherausforderungen. Sub-6 GHz (FR1) erfordert fortschrittliche MIMO-Antennenarrays, während Millimeterwellenfrequenzen (FR2) ultraverlustarme Materialien und Präzisionsfertigung verlangen.

Herausforderungen von Millimeterwellenschaltungen: Bei Frequenzen über 24 GHz können bereits kleine Variationen in der Leiterbahnbreite, der Dielektrikumsdicke oder der Via-Geometrie zu Impedanzfehlanpassungen führen. FR4-Materialien zeigen bei diesen Frequenzen übermäßige Verluste, was spezielle verlustarme Laminierte unerlässlich macht. Unser Hochfrequenz-PCB Prozess gewährleistet Signalintegrität über das gesamte 5G-Spektrum.

Anforderungen an Massive MIMO: 5G-Basisstationen verwenden Massive MIMO mit bis zu 256 Antennenelementen. Dies erfordert PCBs mit impedanzkontrollierten Leiterbahnen, minimaler Übersprechung und Wärmemanagement für Hochleistungsverstärker.

Hochgeschwindigkeits-Digitalschnittstellen: 5G-Geräte integrieren Hochgeschwindigkeitsschnittstellen wie 100G Ethernet und DDR4/DDR5-Speicher. Eine sorgfältige PCB-Konstruktion ist entscheidend, um die Signalintegrität durch kontrollierte Leiterbahnlängen, Differenzpaar-Abgleich und effiziente Stromverteilung aufrechtzuerhalten.

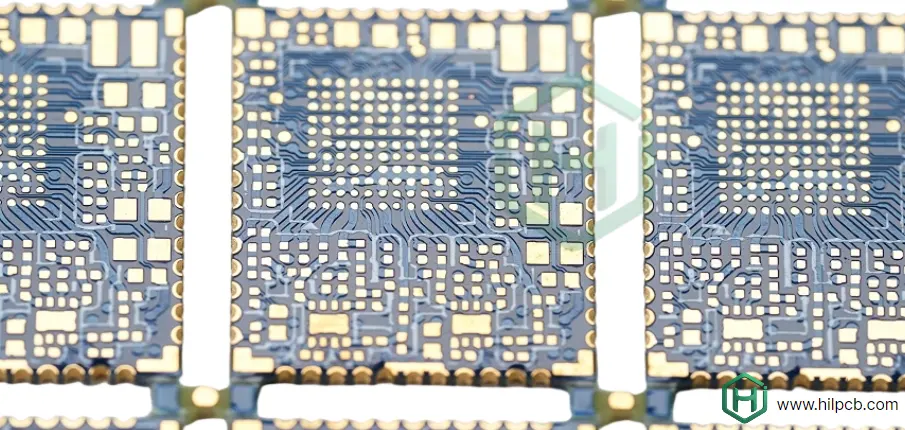

Integrationsdichte: Mit HDI PCB-Technologie erreichen 5G-Geräte eine hohe Integration, die Mikrovias, Feingleiterbahnen und hohe Schichtzahlen erfordert, um komplexe Signale zu managen und gleichzeitig thermische und mechanische Zuverlässigkeit zu gewährleisten.

Wie man niedrige Verluste und Hochgeschwindigkeitssignalübertragung erreicht

Die Minimierung des Einfügedämpfung bei gleichzeitiger Aufrechterhaltung der Signalintegrität über Multi-Gigabit-Datenraten hinweg stellt die grundlegende Herausforderung im 5G PCB-Design dar.

Materialauswahl zur Verlustminimierung:

Bei Millimeterwellenfrequenzen wird der dielektrische Verlust (tan δ) zum dominierenden Beitrag zur Signaldämpfung. Standard-FR4-Materialien mit tan δ von 0,02 bei 1 GHz weisen bei 28 GHz sogar noch höhere Verluste auf, was sie für 5G-HF-Schaltungen ungeeignet macht. Wir spezifizieren ultraverlustarme Materialien mit tan δ unter 0,002, einschließlich:

- Rogers RO4000-Serie: Bietet ausgewogene Leistung mit tan δ von 0,0027 und Kompatibilität mit Standardfertigungsprozessen

- Rogers RO3000-Serie: Bietet noch niedrigere Verluste (tan δ 0,0010-0,0013) für die anspruchsvollsten Anwendungen

- Polytetrafluorethylen (PTFE)-Verbundwerkstoffe: Liefern die niedrigsten Verluste, erfordern jedoch spezielle Verarbeitung

Die Materialauswahl balanciert elektrische Leistung, Kosten, Fertigbarkeit und Wärmemanagementanforderungen. Für Hybriddesigns, die HF- und Hochgeschwindigkeits-Digitalschaltungen kombinieren, implementieren wir Mehrlagen-PCB Schichtaufbauten unter Verwendung von verlustarmen Materialien für HF-Schichten und Standardmaterialien für digitale Abschnitte, um sowohl Leistung als auch Kosten zu optimieren.

Kontrollierte Impedanz über die Frequenz:

Im Gegensatz zu 4G-Systemen, die unter 6 GHz arbeiten und bei denen die Impedanzkontrolle auf ±10 % Toleranz abzielt, erfordern 5G-Millimeterwellenschaltungen eine Impedanztoleranz innerhalb von ±5 %, um Reflexionen zu verhindern, die die Signalqualität verschlechtern. Wir erreichen diese Präzision durch:

- Elektromagnetische Simulation jeder HF-Leiterbahn unter Berücksichtigung frequenzabhängiger Materialeigenschaften

- Laser-Direktbildgebung (LDI) für den Mustertransfer mit einer Auflösung von 10 μm

- In-Prozess-Impedanzmessung mittels Zeitbereichsreflektometrie (TDR)

- Statistische Prozesskontrolle, die Maßtoleranzen auf ±1 mil hält

Via-Design und Übergänge:

Signalübergänge zwischen Board-Schichten mittels Vias führen parasitäre Induktivität und Kapazität ein, die Impedanzdiskontinuitäten verursachen können. Bei Millimeterwellenfrequenzen erscheint selbst ein standardmäßiges galvanisch durchkontaktiertes Via elektrisch lang, was möglicherweise Resonanzen verursacht, die die Signalübertragung verzerren.

Wir setzen mehrere Via-Optimierungstechniken ein:

- Blind- und Buried-Vias: Minimierung der Via-Länge reduziert parasitäre Effekte und ermöglicht gleichzeitig dichtes Routing

- Via-Back-Drilling: Entfernung ungenutzter Via-Stubs eliminiert Resonanzen, die die Hochfrequenzleistung verschlechtern

- Ground-Via-Fencing: Umgeben von HF-Leiterbahnen mit geerdeten Vias erzeugt eine Abschirmung, die Kopplung zu benachbarten Schaltungen verhindert

- Koaxiale Via-Strukturen: Für kritische Übergänge bieten konzentrische Masse-Vias um Signal-Vias kontrollierte Impedanz und hervorragende Isolierung

Oberflächenrauheitseinfluss:

Bei Millimeterwellenfrequenzen führt die Kupferoberflächenrauheit durch den "Skin-Effect-Rauheits-Strafaufschlag" zu zusätzlichen Verlusten. Standard-elektroabgeschiedenes Kupfer mit einer RMS-Rauheit von 3-5 μm kann bei 28 GHz einen Verlust von 0,3-0,5 dB/Zoll hinzufügen. Wir spezifizieren reverse-behandelte Folien oder Very Low Profile (VLP)-Kupfer mit einer RMS-Rauheit unter 1 μm, was diesen Verlustbeitrag erheblich reduziert und gleichzeitig eine ausreichende Kupfer-Laminat-Haftung beibehält.

Differenzielle Signalisierung:

Hochgeschwindigkeits-Digitalschnittstellen in 5G-Geräten verlassen sich auf differenzielle Signalisierung, um Multi-Gigabit-Datenraten mit akzeptablen Fehlerraten zu erreichen. Das Differenzpaar-Design erfordert eine enge Kontrolle des Leiterbahnabstands, der Längenanpassung (typischerweise ±5 mils) und der differenziellen Impedanz (normalerweise 85-100 Ohm). Unsere Hochgeschwindigkeits-PCB Designregeln und Fertigungsprozesse stellen sicher, dass diese kritischen Parameter über Temperatur- und Fertigungsschwankungen hinweg innerhalb der Spezifikation bleiben.

Sicherstellung der EMI/EMC-Konformität für 5G PCBs

Wir stellen sicher, dass 5G PCBs strenge EMI/EMC-Standards erfüllen und in überlasteten elektromagnetischen Umgebungen zuverlässige Leistung bieten:

- Abschirmstrategien: Masserebenen, unterteilte Layouts und geerdete Via-Zäune zur Reduzierung von HF-Interferenzen

- Stromversorgungsnetzwerk (PDN): Robuste PDNs mit Entkopplungskondensatoren und Stromebenen-Segmentierung, um Rauschen in HF-Schaltungen zu verhindern

- Gleichtaktfilterung: Verwendung von Gleichtaktdrosseln, Ferritperlen und optimiertem Routing, um Gleichtaktströme zu minimieren

- Stecker- und Kabelinterface: Gefilterte Stecker und Ground Stitching, um EMI an PCB-zu-externen Übergängen zu verhindern, mit Präzisions-HF-Steckern für kontrollierte Impedanz

Durch die Implementierung dieser Strategien stellen wir sicher, dass Ihre 5G PCBs die EMI/EMC-Konformität erfüllen, die Leistung aufrechterhalten und gleichzeitig Interferenzen minimieren.

Wie wir eine hochwertige 5G PCB-Fertigung sicherstellen

Die 5G PCB-Fertigung erfordert Präzision und Konsistenz, die die von Konsumelektronik bei weitem übersteigt, und erfordert fortschrittliche Ausrüstung, enge Prozesskontrollen und umfassende Tests.

Fortschrittliche Fertigungstechnologie:

Unser 5G-fähiges Fertigungswerk verfügt über state-of-the-art Ausrüstung, die speziell für Hochfrequenzanwendungen ausgewählt wurde:

- Laser-Direktbildgebung (LDI): Erreichen von Leiterbahnbreiten-Toleranzen von ±0,5 mil ohne die Auflösungsbeschränkungen der traditionellen fotografischen Bildgebung

- Sequenzielle Laminierung: Aufbau komplexer Mehrlagenboards in mehreren Presszyklen, ermöglicht Buried-Vias und impedanzkontrollierte interne Leiterbahnen

- Laserbohren: Erstellen von Mikrovias mit 75-100 μm Durchmesser und präziser Tiefenkontrolle für HDI-Konstruktionen

- Automatische optische Inspektion (AOI): 100 % Inspektion jeder Schicht vor der Laminierung, Erfassen von Defekten, bevor sie in der Platine vergraben sind

Materialhandhabung und -lagerung:

Verlustarme HF-Materialien erfordern eine sorgfältige Handhabung, um Feuchtigkeitsaufnahme zu verhindern, die die elektrischen Eigenschaften verschieben würde. Wir führen klimakontrollierte Lagerung bei 45-55 % relativer Luftfeuchtigkeit und 20-25°C für alle Laminatmaterialien. Materialchargen beinhalten Zertifikate, die die Dielektrizitätskonstante, den Verlustfaktor und die Dicke, gemessen bei relevanten Frequenzen, dokumentieren – was eine Korrelation der elektrischen Leistung mit Materialeigenschaften ermöglicht.

Prozessfähigkeit und -kontrolle:

Die statistische Prozesskontrolle (SPC) überwacht kritische Parameter einschließlich Kupferdicke (±5 % Toleranz), dielektrische Dicke (±10 %), Registrierung (±2 mil) und Via-Lochgröße (±1 mil). Wenn Parameter sich den Kontrollgrenzen nähern, lösen automatisierte Warnungen Prozessanpassungen aus, die die Produktion außerhalb der Spezifikation verhindern. Wir halten Prozessfähigkeitsindizes (Cpk) über 1,67 für kritische Abmessungen, was selbst bei normaler Prozessvariation die virtuelle Eliminierung von Defekten sicherstellt.

Elektrische Tests:

Jeder 5G PCB durchläuft umfassende elektrische Tests, einschließlich:

- Impedanztest: TDR-Messung jeder impedanzkontrollierten Leiterbahn, Verifizierung der 50-Ohm-Einzelended- oder 100-Ohm-Differenzialimpedanz innerhalb der Spezifikation

- Kontinuität/Isolation: Überprüfung, dass alle beabsichtigten Verbindungen existieren und keine unbeabsichtigten Kurzschlüsse zwischen Leiterbahnen bestehen

- Hochspannungstest: Dielektrische Festigkeitsvalidierung, die sicherstellt, dass die Isolation Betriebsspannungen ohne Durchschlag standhalten kann

Für HF-kritische Boards führen wir S-Parameter-Messungen an Testmustern durch, die tatsächliche Schaltungsleiterbahnen repräsentieren, und validieren, ob Einfügedämpfung, Rückflussdämpfung und Übersprechen die Entwurfsziele über den interessierenden Frequenzbereich hinweg erfüllen.

Umweltqualifikation:

5G-Infrastruktur muss zuverlässig über Temperaturextreme von -40°C in Außeneinsätzen bis zu +85°C für Geräterauminstallationen arbeiten. Wir führen thermische Zyklusqualifikation (typischerweise 500 Zyklen, -40°C bis +85°C) an Beispielboards aus jeder Produktionscharge durch, gefolgt von Mikrosektionierung und Zuverlässigkeitstests, um die Lötstellenintegrität und Via-Zuverlässigkeit zu verifizieren.

Beste Materialien für 5G PCBs

Die Materialauswahl bestimmt grundlegend die Leistung von 5G PCBs, balanciert elektrische Eigenschaften, Wärmemanagement, mechanische Zuverlässigkeit und Kosten.

Rogers RO4000-Serie:

RO4000-Laminate stellen das am weitesten verbreitete Material für 5G-Anwendungen dar und bieten:

- Dielektrizitätskonstante (Dk) von 3,38-3,48 mit enger Toleranz (±0,05)

- Niedrigen Verlustfaktor (tan δ = 0,0027 bei 10 GHz)

- Wärmeleitfähigkeit von 0,62 W/mK zur Wärmeableitung

- Kompatibilität mit Standard-FR4-Verarbeitungsgeräten

- Kosteneffektiv im Vergleich zu PTFE-basierten Alternativen

Für 5G-Massive-MIMO-Basisstationen bieten RO4000-Materialien ausreichende elektrische Leistung bei Frequenzen bis zu 6 GHz (FR1-Band) und bieten gleichzeitig die mechanischen Eigenschaften und das Wärmemanagement, die für Leistungsverstärkerarrays erforderlich sind. Unsere Rogers PCB Fertigungsexpertise gewährleistet optimalen Schichtaufbau und Prozessparameter für diese Materialien.

Rogers RO3000-Serie:

Wenn die Verlustbudgets noch niedrigere Verluste erfordern, liefern RO3000-Serienlaminate:

- Ultra-niedrigen tan δ von 0,0010 (RO3003) bis 0,0013 (RO3010)

- Stabile Dk von -50°C bis +150°C, ermöglicht konsistente Leistung über die Temperatur

- Hervorragende mechanische Eigenschaften für Haltbarkeit in rauen Umgebungen

RO3000-Materialien eignen sich für Millimeterwellenanwendungen, einschließlich 28 GHz und 39 GHz 5G-Bändern, wo jede Reduzierung des Verlusts um 0,1 dB die Reichweite erweitert oder niedrigere Sendeleistung ermöglicht. Der Materialkostenaufschlag gegenüber RO4000 rechtfertigt sich in Anwendungen, bei denen HF-Leistung den Systemwert antreibt.

PTFE-basierte Verbundwerkstoffe:

Für die anspruchsvollsten Millimeterwellenanwendungen bieten PTFE-basierte Materialien:

- Die niedrigsten verfügbaren Verlustfaktoren (tan δ < 0,0009)

- Dielektrizitätskonstanten von 2,1 bis 3,5 ermöglichen Designflexibilität

- Stabile elektrische Eigenschaften bis 260°C, unterstützen Hochtemperaturbetrieb

PTFE-Materialien erfordern spezialisierte Verarbeitung, einschließlich sorgfältiger Handhabung zur Verhinderung von Delamination und modifizierten Bohr-/Plattierungsverfahren. Wir unterhalten dedizierte Verarbeitungslinien für PTFE-Boards, um sicherzustellen, dass Prozessexpertise in zuverlässige Fertigung übersetzt wird.

Hybridmaterial-Konstruktionen:

Viele 5G-Designs optimieren Kosten und Leistung durch Hybrid-Schichtaufbauten, die verschiedene Materialien in einer einzelnen Platine kombinieren. HF-Signalschichten verwenden verlustarme Materialien, während digitale Schaltungen, Stromverteilung und mechanische Schichten Standard-FR4 einsetzen. Dieser Ansatz bietet die erforderliche Leistung dort, wo sie benötigt wird, und kontrolliert gleichzeitig die Kosten.

Wir entwerfen Hybrid-Schichtaufbauten unter Berücksichtigung der Wärmeausdehnungsanpassung zwischen Materialien, um zuverlässige Via-Bohrungswände und Schicht-zu-Schicht-Verbindung über Temperaturzyklen hinweg sicherzustellen. Sorgfältige Materialauswahl an Schichtgrenzflächen verhindert Delamination bei gleichzeitiger Aufrechterhaltung der elektrischen Leistung.

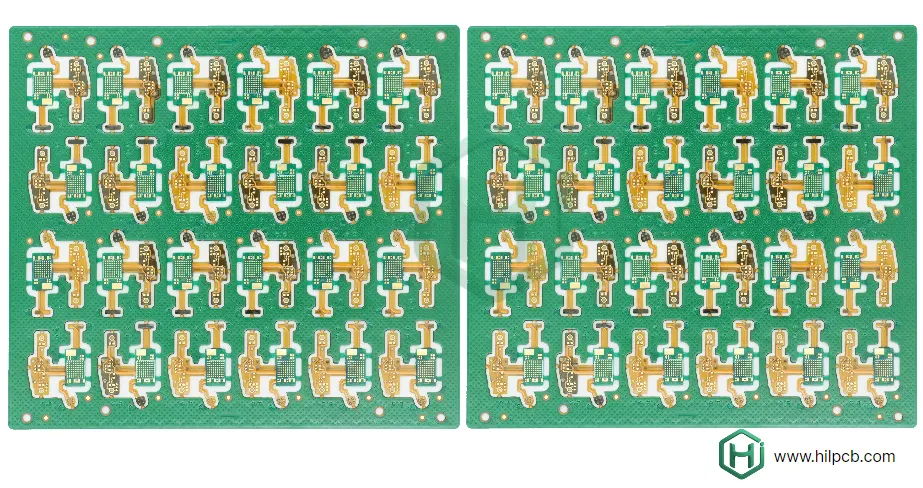

Optimierung von Lieferzeiten und Kosten für 5G PCBs

Wir straffen den PCB-Fertigungsprozess, um den rasanten Anforderungen des 5G-Marktes gerecht zu werden, und gewährleisten schnelle Umschlagszeiten und kosteneffektive Produktion:

- Schnelle Prototypenfertigung: Funktionale 5G-Prototypen in 5-10 Arbeitstagen, mit beschleunigtem Service in 3-5 Tagen für dringende Projekte

- Design for Manufacturability (DFM): Frühe Beratung zur Optimierung von Schichtaufbau, Impedanz und Via-Strukturen, Reduzierung der Prototypeniterationen um 30-50 %

- Skalierbare Produktion: Flexible Fertigung für Kleinserienmontage und Großserienmontage mit konsistenter Qualität vom Prototyp bis zur Massenproduktion

- Kostenoptimierung: Maximierung der Panel-Auslastung, Optimierung der Materialauswahl und Kontrolle der Via-Strukturen, um Kosten und Leistung auszugleichen

- Globale Lieferung und Support: Effiziente Logistikzentren für schnelle Lieferung, mit Exportdokumentation, Konformitätszertifizierungen und technischer Unterstützung für internationale Programme

Unser Prozess gewährleistet schnelle, zuverlässige und kosteneffektive Lösungen für Ihre 5G PCB-Bedürfnisse, beschleunigt die Markteinführungszeit ohne Kompromisse bei der Qualität.

Komplette 5G-Lösungen von Design bis Bereitstellung

Erfolg in 5G-Märkten erfordert mehr als hochwertige PCBs – es erfordert einen Fertigungspartner mit umfassenden Fähigkeiten, die Design, Fertigung, Montage und Test abdecken.

Unsere End-to-End-5G-Fähigkeiten umfassen:

- Fortschrittliche PCB-Fertigung für FR1 (Sub-6 GHz) und FR2 (Millimeterwellen) Anwendungen

- Präzisions-SMT-Montage unterstützt Feinteilungs-HF-Komponenten und BGAs mit 0,4-mm-Raster

- HF-Tests und Charakterisierung bis 110 GHz zur Validierung von Einfügedämpfung, Rückflussdämpfung und Isolierung

- Thermische Simulation und Management für dicht gepackte Leistungsverstärker-Arrays

- EMI/EMC-Vorabnahmeprüfung zur Verringerung des Risikos von regulatorischen Ausfällen

- Komplette schlüsselfertige Montage von Blankplatinen bis zu programmierten, getesteten Modulen

Unsere 5G-Expertise, kombiniert mit vertikal integrierten Fertigungsfähigkeiten, ermöglicht schnellere Entwicklungszyklen, verbesserte Produktqualität und reduziertes Lieferkettenrisiko – und beschleunigt Ihren Weg zur Marktführerschaft in der drahtlosen Infrastruktur der nächsten Generation.