Da sich elektronische Systeme zu höherer Leistungsabgabe, engerer Integration und miniaturisierten Designs entwickeln, ist effektive Wärmeableitung zu einem kritischen Faktor für die Produktzuverlässigkeit geworden. Metallkern-Leiterplatten haben sich als Schlüsseltechnologie zur Bewältigung thermischer Herausforderungen in anspruchsvollen Umgebungen wie Leistungselektronik, Automotive-Systemen und LED-Anwendungen herausgestellt.

HILPCB bietet komplette PCB-Fertigungs- und Montagedienstleistungen mit fortschrittlichen Fähigkeiten, einschließlich Metallkern-, FR4-, HDI- und Starrflex-Platinenfertigung. Unsere Ingenieurteams integrieren thermische Modellierung, Präzisionsfertigung und Montagevalidierung, um sicherzustellen, dass jedes Produkt hohe mechanische und elektrische Zuverlässigkeitsstandards erfüllt. Ob für Prototypenbewertung oder Großserienproduktion – wir liefern Platinen, die auf Langlebigkeit, Wärmeeffizienz und gleichbleibende Qualität ausgelegt sind.

1. Was macht Metallkern-Leiterplatten einzigartig?

Eine Metallkern-Leiterplatte ersetzt die traditionelle FR4-Basis durch ein leitfähiges Metallsubstrat und verbessert so die Wärmeableitung erheblich. Typische MCPCB-Schichten umfassen:

- Metall-Basisschicht – Aluminium, Kupfer oder Stahl, die Wärmeleitung und Steifigkeit bieten.

- Dielektrische Schicht – Dünne Isolierung (50–200µm) mit 1,0–8,0 W/mK Wärmeleitfähigkeit.

- Kupfer-Leiterbahnschicht – Leitfähige Spuren für Signal- und Leistungsführung.

Im Gegensatz zu einseitigen und doppelseitigen Leiterplatten auf FR4 weisen MCPCBs oft Komponenten auf, die direkt über der Metallbasis montiert sind, was schnellere Wärmeübertragung und verbesserte Zuverlässigkeit ermöglicht.

Oberflächenfinishs wie HASL, ENIG, OSP und Immersionssilber schützen Kupferspuren und gewährleisten Lötbarkeit für die SMT-Montage.

2. Substratmaterialien und thermische Eigenschaften

Die Wahl des richtigen Metallsubstrats ist entscheidend für die Optimierung von Leistung, Kosten und mechanischer Stabilität.

- Aluminiumkern – Der Industriestandard für Wärmemanagement. Legierungen wie 5052 und 6061 bieten 120–230 W/mK Leitfähigkeit bei geringem Gewicht und Kosteneffizienz — ideal für LED-Beleuchtung und allgemeine Elektronik.

- Kupferkern – Bietet bis zu 400 W/mK Wärmeleitfähigkeit für Ultra-Hochleistungs- oder HF-Systeme. Üblich in hochthermischen PCBs und RF-Verstärkern.

- Stahlkern – Fügt mechanische Festigkeit und magnetische Eigenschaften hinzu, geeignet für Automotive- und Industrieelektronik, wo Steifigkeit entscheidend ist.

- Hybridstrukturen – Kombinieren Aluminiumbasen mit Kupfereinsätzen oder HDI PCB-Schichtaufbauten für lokale Wärmeverteilung und höhere Verdrahtungsdichte.

Die Materialauswahl balanciert thermische Leistung, strukturelle Integrität und Fertigbarkeit — Faktoren, die die langfristige Zuverlässigkeit definieren.

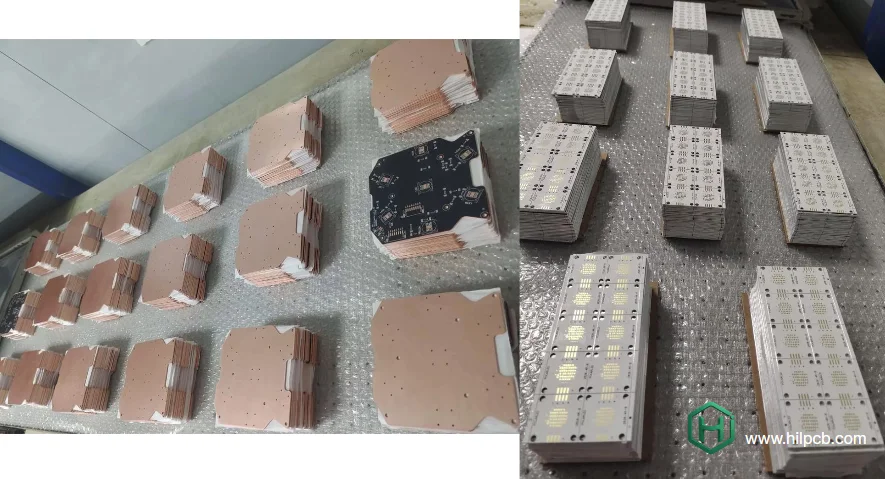

3. Metallkern-PCB-Fertigungsprozess

Der Fertigungsprozess für Metallkern-Leiterplatten umfasst Präzisionsfertigungstechniken, die sich deutlich von der konventionellen FR4-Platinenproduktion unterscheiden. Jede Stufe spielt eine entscheidende Rolle bei der Erreichung stabiler Wärmeleitfähigkeit, mechanischer Zuverlässigkeit und elektrischer Leistung.

1. Substratvorbereitung Die Produktion beginnt mit der Vorbereitung der Metallbasis – üblicherweise Aluminium, Kupfer oder Stahl. Jedes Blech wird gereinigt, entfettet und chemisch behandelt, um die Dielektrikum-Haftung zu verbessern. Für Aluminiumsubstrate wird Anodisieren oder Mikroätzen angewendet, um die Oxidstabilität und Oberflächenrauheit zu erhöhen. Richtige Vorbereitung gewährleistet starke Haftung zwischen den Schichten und stabilen Wärmetransport während der gesamten Lebensdauer der Platine.

2. Dielektrische Laminierung Die dielektrische Schicht, die als thermische Schnittstelle zwischen Metallbasis und Kupferschaltung dient, wird unter kontrollierter Temperatur und Druck mit Vakuum-Laminiersystemen laminiert. Präziser Druck eliminiert Hohlräume und gewährleistet gleichmäßige dielektrische Dicke (typischerweise 50–200 µm). Die Wärmeleitfähigkeit dieser Schicht – im Bereich von 1 bis 8 W/m·K – bestimmt direkt die Wärmeableitfähigkeit der Platine.

3. Kupferfolien-Laminierung und Schaltungsabbildung Sobald die dielektrische Schicht gesichert ist, werden Kupferfolien (35–350 µm) laminiert und durch Hochauflösungs-Fotolithografie strukturiert. Präzisionsätzen erzeugt Feingleiterbahnen bis zu 75–100 µm, vergleichbar mit Hochfrequenz-PCB-Technologie. Diese Stufe definiert die Signalintegrität und Wärmepfade, die für Hochleistungs- und HF-Anwendungen entscheidend sind.

4. Bohren und Via-Bildung MCPCBs erfordern spezielle Werkzeuge zur Handhabung von Metallsubstraten ohne Verformung. Wolframkarbid- oder diamantbeschichtete Bohrer werden verwendet, um saubere Lochwände zu erreichen, während Laserbohren Mikrovias und Blindvias ermöglicht, die Schaltungsschichten mit der Metallbasis verbinden, um die Wärmeleitung zu verbessern. Thermische Vias können mit leitfähigen Verbindungen gefüllt werden, um die Wärmeableitung weiter zu verbessern.

5. Lötstopplack und Oberflächenveredelung Ein hochtemperaturbeständiger Lötstopplack wird aufgetragen, um die Kupferschaltung zu isolieren und vor Oxidation zu schützen. Oberflächenfinishs wie ENIG, OSP oder Immersionssilber gewährleisten ausgezeichnete Lötbarkeit und Korrosionsbeständigkeit während der SMT-Montage.

6. Endkontrolle und Test Jeder Fertigungsschritt wird durch statistische Prozesskontrolle überwacht, um wiederholbare Präzision zu garantieren. Die endgültige Verifizierung umfasst elektrische Kontinuitätstests, Dielektrika-Durchschlagsprüfung und thermischen Widerstandsmessung. Platinen werden dann gereinigt, gebacken und vakuumversiegelt für den sicheren Versand zur Montagestufe.

Durch Befolgen dieser kontrollierten Schritte stellt HILPCB sicher, dass jede Metallkern-Leiterplatte außergewöhnliche Haftfestigkeit, niedrige thermische Impedanz und konsistente Zuverlässigkeit für anspruchsvolle LED-, Automotive- und Leistungselektronikanwendungen liefert.

4. Qualitätssicherung und Zuverlässigkeitstests

Qualität definiert die MCPCB-Leistung. Professionelle Fabriken führen umfassende Validierung in drei Kategorien durch:

- Elektrische Tests – Kontinuitäts-, Isolations- und Hochspannungsisolationsverifizierung.

- Thermische Tests – Thermischer Widerstandsmessung und Infrarotbildgebung unter Last.

- Mechanische Tests – Abzugfestigkeit, thermisches Zyklieren (-40°C bis +150°C) und Vibrationsbeständigkeit.

Die Validierung der thermischen Leistung ist besonders kritisch, um effizienten Wärmetransfer von aktiven Komponenten zum Substrat zu gewährleisten – ein wichtiger Unterscheidungsfaktor gegenüber Standard-FR4-Platinen.

5. Design- und Anwendungsoptimierung

Metallkern-Leiterplatten werden breit in Branchen eingesetzt, die fortschrittliches Wärmemanagement und mechanische Zuverlässigkeit erfordern. Anwendungen umfassen:

- LED-Beleuchtungssysteme – Hochhelligkeits-LED-Module, Flutlichter, Automotive-Scheinwerfer und Display-Hintergrundbeleuchtungen.

- Leistungselektronik – Wandler, Wechselrichter, Leistungsverstärker, Ladegeräte, Gleichrichter und Motorantriebe.

- Automotive-Elektronik – Motorsteuergeräte, Batteriemanagementsysteme, Beleuchtungssysteme und Bordladegeräte.

- Industrieausrüstung – Leistungsregler, Frequenzumrichter, Sensoren und Prozessautomatisierungsmodule.

- Telekommunikations-Hardware – Basisstationen, HF-Verstärker und Hochfrequenz-Leistungsmodule, die Aluminium- oder Kupferkernsubstrate benötigen.

- Medizinische Geräte – Diagnostische Bildgebungssysteme, Patientenüberwachungsgeräte und Präzisionschirurgieinstrumente.

- Unterhaltungselektronik – Audioverstärker, Netzteile, Gaming-Geräte und Hochleistungs-Haushaltsgeräte.

- Luft- und Raumfahrt- und Verteidigungssysteme – Avionik-Module, Radareinheiten, Stromwandler und Steuerungssysteme mit hoher Vibrationsbeständigkeit.

Für komplette Fertigungsanforderungen liefern Full-Service-Anbieter wie HILPCB sowohl Turnkey-Montage als auch Box-Build-Montage, kombinieren PCB-Fertigung, Montage, Test und Gehäuseintegration unter einem Qualitätssystem – ermöglichen konsistente Leistung vom Prototyp bis zur Massenproduktion.

6. Integrierte Fertigungs- und Montagedienstleistungen

Ein echter Metallkern-PCB-Fertigungsdienst erstreckt sich über die reine Leiterplattenfertigung hinaus. Bei HILPCB umfasst unser integrierter Workflow:

- MCPCB-Fertigung für Aluminium-, Kupfer- und Hybrid-Designs.

- Automatisierte SMT- und Durchsteckmontage.

- Wärmeleitmaterial-Anwendung und Kühlkörper-Integration.

- Funktions-, elektrische und thermische Tests zur vollständigen Validierung.

Dieser One-Stop-Fertigungsansatz eliminiert Lieferantenübergaben, verkürzt Lieferzeiten und gewährleistet totale Qualitätskonsistenz von Design bis Lieferung.

Schlussfolgerung

Metallkern-PCB-Fertigung unterstreicht die Zukunft von hochleistungsfähiger, thermisch effizienter Elektronik. Durch Integration fortschrittlicher Materialien, Präzisionsfertigung und robuster Tests liefern MCPCBs das Wärmemanagement und die Haltbarkeit, die in heutigen leistungsintensiven Designs erforderlich sind.

HILPCB bietet komplette MCPCB-Lösungen – von Materialauswahl bis Montage und Test – hilft Kunden, unübertroffene Leistung, Zuverlässigkeit und Effizienz zu erreichen. Ob für LED-Module, Automotive-Steuerungssysteme oder industrielle Netzteile – unsere Metallkern-PCB-Fertigungsdienstleistungen verwandeln komplexe thermische Herausforderungen in zuverlässige, produktionsreife Ergebnisse.