Ein genaues Angebot für die Leiterplattenfertigung ist weit mehr als eine Zahl – es ist eine technische Diagnose der Machbarkeit, der Kostenstruktur und des Baupfads Ihres Designs. Richtig gemacht, identifiziert ein Angebot frühzeitig Risiken (bevor die erste Platte geschnitten wird), stimmt Materialien und Stapel mit den Leistungszielen ab und zeigt den schnellsten Weg vom Prototyp bis zur stabilen Produktion ab. Ganz gleich, ob Sie Hochfrequenz-HF-Module, sicherheitskritische Automotive-Platinen oder kompakte Consumer-Produkte herstellen, in diesem Leitfaden werden die wichtigsten Preisfaktoren, die benötigten Dateien und der Prozess erläutert, den HILPCB befolgt, um zuverlässige Qualität zu wettbewerbsfähigen Preisen zu liefern.

1. Warum genaue Angebote für die Leiterplattenherstellung wichtig sind

Wenn Designs an ihre Grenzen stoßen – höhere Datenraten, engere Dichte, gemischte Materialien – skaliert die Fertigungskomplexität schnell. Ein rigoroses Zitat:

- Oberflächeneinschränkungen frühzeitig: Kupferwuchten, Bohr-Kupfer-Abstände, Grenzen des Seitenverhältnisses, Oberflächenkompatibilität mit der Montage.

- Klärt die Kompromisse: Hochfrequenz-Laminate vs. verbessertes FR4, Backdrill vs. HDI-Microvias, ENIG vs. ENEPIG für das Drahtbonden.

- Stabilisiert Zeitpläne: realistische Vorlaufzeiten basierend auf Materialien, Laminierungszyklen und QA-Umfang.

- Reduziert die Gesamtkosten: Panel-Optimierung, Standard-Core-/Prepreg-Auswahl und Wiederverwendung von Werkzeugen über SKUs hinweg.

Bei HF-, Automobil- und Luft- und Raumfahrtanwendungen verhindert diese Vorabprüfung oft wochenlange Re-Spins und ungeplante Kosten.

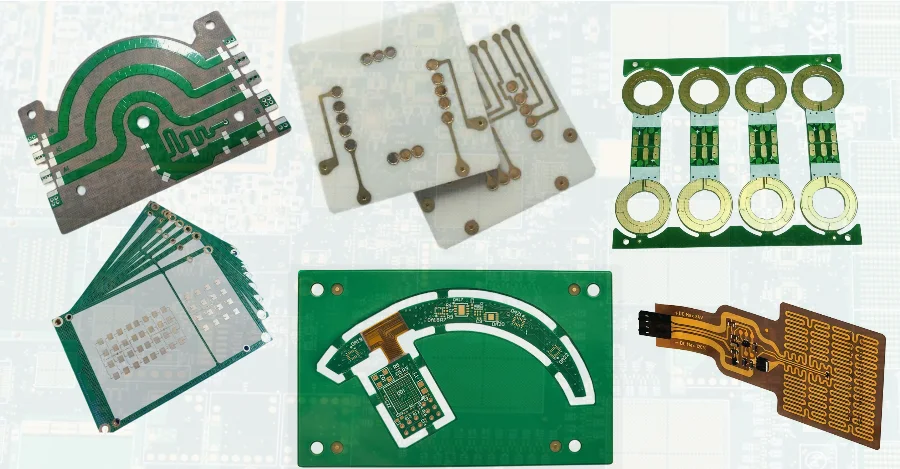

2. Schlüsselanwendungen für die Herstellung hochwertiger Leiterplatten

Wir bieten Angebote an und entwickeln in verschiedenen Märkten – jeder mit unterschiedlichen Materialien, Toleranzen und Compliance-Anforderungen, die in das Preismodell integriert sind:

- Telekommunikation & Netzwerke: 5G-Basisstationen, 25G/56G+ SerDes-Backplanes, Front-Haul/Back-Haul-HF-Karten

- Automobilelektronik: ADAS, EV BMS und On-Board-Ladegeräte, Infotainment und Telematik

- Industrielle Steuerung und Stromversorgung: SPS, Robotik, Antriebe, Stromverteilung mit schwerem Kupfer

- Medizinprodukte: Bildgebung, Diagnostik, Patientenüberwachung mit Rückverfolgbarkeit und Dokumentation

- Consumer & IoT: Wearables, Audio, Smart Home, mit kostensensibler, ertragreicher Panelisierung

- Luft- und Raumfahrt/Verteidigung: Starrflex-Navigation, hochzuverlässige Digital-/HF-Hybride

Jede Anwendung wirkt sich auf die Materialauswahl (Dk/Df, Tg), die Auswahl der Oberfläche, die Abnahmekriterien (IPC-Klasse 2/3) und die erforderliche Testabdeckung aus – was im Angebot ersichtlich ist.

3. Designüberlegungen für den Fertigungserfolg

Unser Engineering-First-Angebotsprozess überprüft Ihr Datenpaket und schlägt den robustesten und kostengünstigsten Build vor. Tastenhebel:

Aufbau & Materialien

- Standard FR4, FR4 mit hoher Tg, verlustarme Laminate (z. B. PTFE/Rogers-Klasse), hochthermische Substrate.

- Richten Sie die Impedanzen an standardmäßigen dielektrischen Dicken und Kupfergewichten aus, um exotische Kerne/Prepregs zu vermeiden.

Impedanzkontrolle

- Streben Sie ±5 % mit Kuponplatzierung an; Wir dokumentieren Geometrien und validieren per TDR.

- Vermeiden Sie unnötige Ebenenübergänge; Halten Sie die Rücklaufwege eng, um Verzerrungen zu minimieren.

Bohrstrategie

- Verwalten Sie das Seitenverhältnis (Plattendicke / fertige Durchkontaktierung) für die Zuverlässigkeit der Beschichtung.

- Wählen Sie zwischen Backdrill (Entfernen von Stubs) vs. HDI-Mikrovias (0,10 mm Laser) basierend auf Rate, Dichte und Budget.

Kupferauswuchten und Verzug

- Symmetrische Stapel und gleichmäßiges Kupfer reduzieren die Biege-/Verdrehungs- und Laminierspannung, die für Fine-Pitch-SMT von entscheidender Bedeutung ist.

Verkleidung

- CAD-Verschachtelung zur Maximierung der UPS pro Schaltschrank, konsistente Passermarken und eine Route-Tab-Strategie, die kantenbeschichtete Merkmale und Säulen schützt.

Was Sie in Ihrer Anfrage enthalten sollten (für die schnellste und genaueste Preisgestaltung): Gerber/ODB++, NC-Bohrer und -Route, Fab-Zeichnung (Abmessungen, Toleranzen), vorgeschlagener Stapel, Impedanztabelle, Kupfergewichte, Maske/Legende, Oberflächenbeschaffenheit, Sonderausstattungen (Kastellationen, Tiefenfräsen, schälbare Maske), Abnahmeklasse und alle erforderlichen Berichte (COC/COA, Schliffbild, TDR).

4. Herausforderungen bei der Herstellung komplexer Leiterplatten

Bei HILPCB kombinieren wir branchenführende maximale Fähigkeiten mit einer Produktion mit hoher Ausbeute und hoher Konsistenz für gängige komplexe Leiterplatten. Von 2-Lagen-Prototypen über 64-Lagen-Stackups bis hin zu extrem schweren Kupferplatten mit einem Gewicht von 20 oz verfügen wir sowohl über die fortschrittliche Ausrüstung als auch über die Prozesssteuerung, um jede Herausforderung zu meistern – unabhängig davon, ob Ihr Projekt modernste Komplexität oder eine konsistente Massenfertigung erfordert.

Ultrahohe Schichtenanzahl (bis zu 64 Schichten)

Die Herstellung von Leiterplatten mit sehr hoher Lagenzahl erfordert eine extreme Registergenauigkeit und eine robuste Laminierungskontrolle. Unsere fortschrittliche Laser-Direktbildgebung (LDI), die Röntgenbohrerregistrierung und die vakuumunterstützten Lamellenpressen mit mehreren Öffnungen gewährleisten eine perfekte Ausrichtung von Schicht zu Schicht über sequenzielle Lamellen. Für Leiterplatten mit mehr als 30 Schichten verwenden wir optimierte Harzsysteme und Glasarten, um CAF-Risiken (Conductive Anodic Filament) zu minimieren und dielektrische Dickentoleranzen zwischen ±5 und 10 μm einzuhalten.

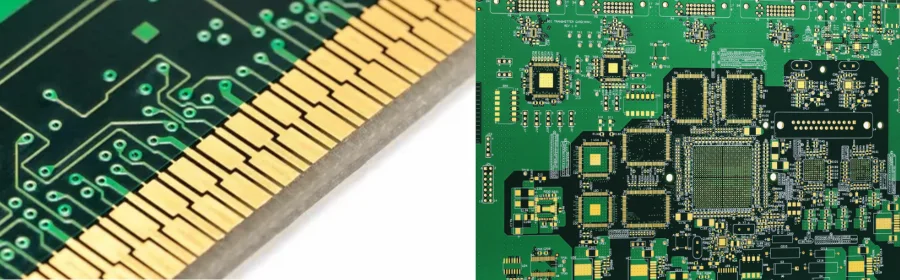

HDI & ultrafeine Funktionen

Wir unterstützen HDI-Designs bis hin zu Any-Layer-Interconnects, mit 0,10-mm-Laser-Microvias, gestapelten oder versetzten Konfigurationen und Via-in-Pad-Füllung und Kappe für BGA-Raster bis zu 0,20 mm. Die Feinlinienabbildung bis zu 75 μm Spur/Raum wird durch hochauflösendes LDI und optimierte Ätzprozesse erreicht. Dies ermöglicht dichte High-Speed-Designs für 5G, High-Speed-Netzwerke und fortschrittliches Computing ohne Kompromisse bei der Ausbeute.

Hybrid-Stackups (RF + Digital + Embedded)

Wir sind spezialisiert auf gemischt-dielektrische Aufbauten, die HF-Materialien (Rogers, PTFE, Megtron, Taconic) mit FR4 mit hohem Tg für digitale Steuersektionen kombinieren. Sequentielle Laminierung, Bond-Ply-Optimierung und Fräsen/Laser-Cavity-Verarbeitung mit kontrollierter Tiefe ermöglichen präzise HF-Strukturen, eingebettete Komponenten und Wärmetaschen, ohne benachbarte Schichten zu beschädigen – ideal für die Luft- und Raumfahrt, Verteidigung und Hochfrequenz-Telekommunikation.

Extremes und schweres Kupfer (bis zu 20 oz)

Unsere Extremkupferkapazität unterstützt eine Kupferdicke von bis zu 20 oz (≈ 700 μm) für Leistungselektronik, Stromschienen und Wärmemanagementschichten, während unser Mainstream-Heavy-Copper-Prozess (2 bis 6 oz) für eine hohe Ausbeute in Automobil-, Industrie- und LED-Anwendungen optimiert ist. Wir entwerfen robuste Beschichtungszyklen, thermische Entlastungsfunktionen und integrieren Metallkern-Leiterplatten (MCPCB)-Lösungen für eine optimale Wärmeableitung.

Oberflächengüten und Montagebereitschaft

Wir bieten ENIG-, ENEPIG-, Immersionssilber-, Immersionszinn-, OSP- und Hartgold-Oberflächen an, die jeweils nach Fine-Pitch-Montagekompatibilität, Drahtbonden oder Korrosionsbeständigkeit ausgewählt wurden. Unsere Lötstopplackfunktion unterstützt Mindestdammbreiten von 75 μm und eine hochauflösende LPI-Beschichtung für Ultra-Fine-Pitch-SMT. Alle Platinen werden nach Standards für ionische Verunreinigungen für konforme Beschichtung und geschäftskritische Montage gereinigt.

Die Stärken von HILPCB bei der Bewältigung dieser Herausforderungen

- Breite der Fähigkeiten: Von schnell drehbaren 2-Lagen-Leiterplatten bis hin zu sequenzieller 64-Lagen-Laminierung HDI und 20 oz extrem schwerem Kupfer

- Fortschrittliche Ausrüstung: LDI-Belichtung, UV- und CO₂-Laserbohren, Röntgenbohrerausrichtung, automatisierte Füllung und Planarisierung, Präzisions-CNC und Laser-Routing

- Prozesskontrolle: SPC-Überwachung bei jedem kritischen Schritt, AOI auf jeder Schicht, μ-Schnitt-Analyse, Impedanz-Coupon-Validierung

- Zertifizierungen & Normen: IPC Klasse 2/3, ISO 9001:2015, IATF 16949, UL, RoHS/REACH

- Engineering-Expertise: Stackup-Co-Design, Impedanzmodellierung, HF-Materialauswahl, DFM-Optimierung während der Angebotsphase

Durch die Kombination von unübertroffenen extremen Fertigungskapazitäten mit robusten, wiederholbaren Mainstream-Prozessen stellt HILPCB sicher, dass Ihre Anforderung mit Präzision, Zuverlässigkeit und branchenführender Qualität geliefert wird, egal ob es sich um eine hochvolumige Industrieplatine oder einen einmaligen 64-Lagen-Prototyp handelt.

5. Leistungsvorteile einer gut verarbeiteten Leiterplatte

- Signalintegrität: streng kontrollierte Impedanz, reduzierte Reflexionen und Via-Stubs, geringere Einfüge-/Rückflussdämpfung.

- Mechanische Stabilität: geringe Wölbung/Verdrehung, robuste Verbindungen (Durchgangsloch, Blind/Vergraben, Microvias).

- Zuverlässigkeit: Auswahl von Materialien/Oberflächen, die auf die Umgebung abgestimmt sind (Temperaturwechsel, Feuchtigkeit, Vibrationen).

- Konformität & Dokumentation: IPC Klasse 2/3 Builds, ISO-konformes QMS, UL, RoHS/REACH, mit rückverfolgbaren Messberichten.

Ein zuverlässiger Karton schützt Ihre Design-Margen – und Ihre Marke.

6. Warum HILPCB für die Leiterplattenherstellung wählen?

Bei HILPCB beginnt jedes Projekt mit dem Engineering im Mittelpunkt. Wir senden Ihnen nicht nur einen Preis, sondern eine technische Roadmap für Herstellbarkeit, Kostenkontrolle und Leistungsoptimierung. Unsere Angebote umfassen eine vollständige DFM-Analyse, Stackup-Co-Design und integrierte Kostensenkungsstrategien wie Materialstandardisierung, Plattenoptimierung und wiederverwendbare Werkzeuge. Dieser Engineering-First-Ansatz stellt sicher, dass Ihr Design produktionsreif ist, bevor die erste Platte hergestellt wird, was sowohl Zeit als auch Budget spart.

Unsere Fertigungskapazitäten reichen von der Mainstream-Produktion bis hin zu branchenführenden Extremen. Wir können Leiterplatten mit 2 bis 64 Lagen, komplexes HDI mit gestapelten oder versetzten Mikroviasis, Starrflex-Hybride und extrem schweres Kupfer bis zu 20 oz für Hochleistungsanwendungen herstellen. Fine-Line-Imaging bis zu 75 μm Leiterbahn/Raum, kontrolliertes Routing und präzise Backdrill-Fähigkeit ermöglichen es uns, die Anforderungen von Hochfrequenz-, Hochgeschwindigkeits- und Automobilelektronik mit gleichbleibender, wiederholbarer Qualität zu erfüllen.

Wir liefern Schnelligkeit, ohne dabei an Präzision einzubüßen. Standard-Prototypen können innerhalb von 24 bis 72 Stunden ausgeliefert werden, während komplexe Multilayer in der Regel innerhalb von 5 bis 7 Werktagen fertig sind. Jede Platine wird einem 100%igen elektrischen Test, AOI auf jeder Schicht und einer Röntgeninspektion auf versteckte Merkmale unterzogen. Impedanzkontrollierte Builds werden mit TDR auf ±5 % verifiziert, und alle Produkte erfüllen die Standards IPC Class 2/3, ISO 9001:2015, IATF 16949, UL und RoHS/REACH. Mit HILPCB gewinnen Sie einen Partner, der Engineering-Know-how, extreme Fertigungskapazität und kompromisslose Qualität vereint, um den Erfolg Ihres Projekts zu gewährleisten.

7. Häufig gestellte Fragen (FAQ)

F1: Wie wird der Preis in einem Angebot für die Leiterplattenherstellung gebildet? A: Zu den wichtigsten Treibern gehören die Komplexität des Stapels, das Materialsystem (und das Beschaffungsrisiko), die Merkmalsdichte (Min. Trace/Space, Via-Typen), die Verarbeitung, die Panel-Auslastung und der QA-Umfang. Wir berücksichtigen auch NRE/Tooling und für HDI die Anzahl der sequenziellen Laminierungen.

F2: Was kann ich tun, um die Kosten zu senken, ohne die Leistung zu beeinträchtigen? A: Richten Sie die Impedanzen an standardmäßigen dielektrischen Dicken aus, konsolidieren Sie die Via-Größen, vermeiden Sie exotische Maskenfarben/-oberflächen, es sei denn, dies ist erforderlich, gleichen Sie Kupfer aus und ermöglichen Sie panelfreundliche Konturen. Wir schlagen Ihnen die Optionen im Angebot vor.

F3: Wie schnell ist die Angebotserstellung und das Prototyping? A: Standarddesigns werden innerhalb von Stunden angeboten; komplexe HDI/RF in 4 bis 6 Stunden nach der technischen Überprüfung. Prototypen werden innerhalb von 24 bis 72 Stunden für gängige Builds ausgeliefert. komplexe Multilayer, typischerweise 5-7 Tage.

F4: Garantieren Sie eine Impedanzkontrolle? A: Ja. Wir entwerfen und platzieren Coupons, validieren mit TDR und streben eine Toleranz von ±5 % an, wobei die Ergebnisse an die Charge angehängt werden.

F5: Können Sie die Zuverlässigkeit in der Automobilindustrie/Industrie unterstützen? A: Wir bauen bei Bedarf nach IPC-Klasse 3, unterstützen IATF-ausgerichtete Steuerungen und bieten erweiterte Qualitätssicherung (Temperaturwechsel, Feuchtigkeit, Salznebel) mit vollständiger Rückverfolgbarkeit.

F6: Kümmern Sie sich auch um die Montage und die Lieferkette? A: Ja – unser schlüsselfertiger Service integriert die Fertigung mit der SMT/THT-Bestückung, dem Test und der Beschaffung autorisierter Komponenten, wodurch die Gesamtvorlaufzeit und die Kosten reduziert werden.