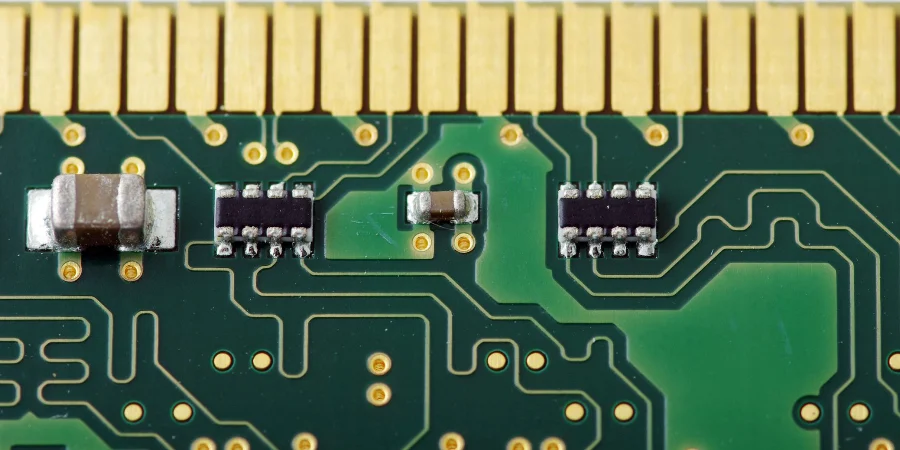

Highleap PCB Factory (HILPCB) bietet umfassende Lösungen für PCB-Herstellung und -Montage, einschließlich fortschrittlicher Prozesse für selektive Vergoldung. Unsere präzisen Galvanikfähigkeiten ermöglichen gezielte Goldabscheidung für anspruchsvolle Anwendungen, die außergewöhnliche Leitfähigkeit und Verschleißfestigkeit erfordern. Dies ermöglicht eine kosteneffiziente Materialoptimierung bei gleichzeitiger Gewährleistung überlegener Leistung in kritischen Kontaktbereichen über verschiedene Branchen hinweg.

Prozessgrundlagen und technische Parameter

Die Herstellung von PCBs mit selektiver Vergoldung verwendet kontrollierte elektrochemische Abscheidung, um Goldschichten ausschließlich auf vorher festgelegte Schaltungsbereiche aufzubringen. Der Prozess beginnt mit chemischer Nickelbarrierenbeschichtung (2-5 Mikrometer), die mechanische Stabilität bietet und verhindert, dass Gold in das Kupfersubstrat diffundiert. Darauf folgt elektrolytische Goldabscheidung unter präzise gesteuerten Stromdichten und Lösungschemie. Kritische Prozessparameter umfassen Stromdichten von 0,5-2,0 A/dm², Temperaturkontrolle bei 60-65°C und einen pH-Wert der Lösung zwischen 4,2-4,8. Kaliumgoldcyanidlösungen mit 8-12 g/L Konzentration ermöglichen kontrollierte Abscheidungsraten.

Die Golddicke reicht typischerweise von 0,1-2,5 Mikrometer, abhängig von den Anwendungsanforderungen. Steckerkontaktfinger sind üblicherweise mit 1,27-2,54 Mikrometer spezifiziert für optimale Verschleißeigenschaften. Aufhellungsmittel erreichen Zielhärtewerte von 130-200 HV25, die Weichgoldspezifikationen deutlich übertreffen. Die selektive Vergoldung von PCB-Kontakten hält die Dickengleichmäßigkeit innerhalb von ±20% Toleranz durch präzise Rührkontrolle und Stromverteilungsmanagement über verschiedene Pad-Größen in Mehrlagen-PCB-Strukturen.

Designoptimierung für selektive Vergoldung

Strategische Designoptimierung beeinflusst sowohl Prozesseffizienz als auch endgültige Leistungsmerkmale erheblich. Das Verständnis der Beziehung zwischen Schaltungsgeometrie, Beschichtungsverteilung und funktionalen Anforderungen ermöglicht Ingenieuren die Spezifikation optimaler Lösungen für bestimmte Anwendungen.

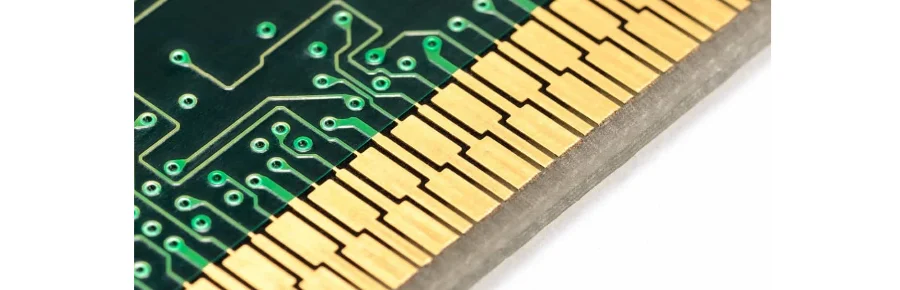

Randsteckeranwendungen erfordern sorgfältige Betrachtung von Kontaktgeometrie und Golddickenverteilung. Standard-Randfinger benötigen 45-Grad-Fasen mit 0,8-1,0mm Breite, obwohl Hochfrequenz-PCB-Anwendungen 30-Grad-Fasen für verbesserte Impedanzkontrolle spezifizieren können. Der Kontaktfingerabstand beträgt mindestens 0,5mm, um Brückenbildung der Beschichtungslösung während der Verarbeitung zu verhindern.

Moderne Designs mit selektiver Vergoldung spezifizieren zunehmend Gold auf Mikrovias und feinmaschigen Bauteilbereichen. Via-in-Pad-Anwendungen profitieren von selektiver Goldabscheidung, insbesondere bei HDI-PCB-Designs, wo gefüllte Mikrovias zuverlässige elektrische Verbindungen erfordern. Die Golddicke auf diesen Merkmalen beträgt typischerweise 0,1-0,5 Mikrometer - ausreichend für Oxidationsschutz bei gleichzeitiger Aufrechterhaltung der Lötbarkeit.

Die selektive Vergoldungstechnologie erweist sich als wesentlich bei starr-flexiblen PCB-Anwendungen, wo Übergänge zwischen flexiblen und starren Bereichen wiederholter mechanischer Belastung ausgesetzt sind. Vergoldung auf diesen Verbindungszonen bietet verbesserte Haltbarkeit im Vergleich zu alternativen Beschichtungen, mit typischen Dickenangaben von 0,75-1,25 Mikrometer, die sowohl Flexibilität als auch Verbindungszuverlässigkeit optimieren.

Designrichtlinien empfehlen, Pad-Größen auf funktionale Anforderungen zu minimieren, beschichtete Bereiche wo möglich zu konsolidieren und die Dicke basierend auf tatsächlichen Verschleißerwartungen statt konservativen Maxima zu spezifizieren. Dieser Ansatz ermöglicht signifikante Kostenoptimierung bei gleichzeitiger Wahrung der Leistungsanforderungen.

Kosten-Leistungs-Analyse und wirtschaftliche Optimierung

Die Optimierung der wirtschaftlichen Aspekte der selektiven Vergoldungsproduktion erfordert einen strategischen Ausgleich zwischen Materialkosten, Prozesskomplexität und Leistungsanforderungen über verschiedene Anwendungen hinweg:

- Materialkostenauswirkung: Goldmaterial macht typischerweise 60-80% der selektiven Beschichtungskosten aus. Flächenoptimierung wird daher kritisch für kosteneffiziente Produktion. Durch Beschränkung der Goldabdeckung auf weniger als 15-20% der gesamten Leiterplattenfläche erweist sich selektive Vergoldung als wirtschaftlicher im Vergleich zur Vollflächenbeschichtung.

- Kostenvergleich: Obwohl selektive Vergoldung zusätzliche Maskierungsoperationen erfordert - mit entsprechenden Arbeits- und Materialkosten - bleiben die gesamten Beschichtungskosten relativ niedrig. Diese Zusatzkosten machen typischerweise 10-15% der Gesamtbeschichtungskosten aus, die durch Materialeinsparungen bei selektiver Beschichtung leicht ausgeglichen werden.

- Return on Investment (ROI): Bei der ROI-Bewertung werden sowohl unmittelbare Materialkosten als auch langfristige Betriebsvorteile berücksichtigt. Für anfällige Anwendungen (Steckerverschleiß, Umweltexposition, kritische elektrische Kontakte) rechtfertigen sich die Kosten oft durch reduzierte Garantieansprüche und verlängerte Betriebsdauer.

- Lebenszyklusanalyse: Vergleichende Studien zeigen, dass selektive Vergoldung in Automobilanwendungen die Ausfallraten im Feld um 75-85% reduziert. Dieselbe Zuverlässigkeitsverbesserung zeigt sich bei Medizingeräten.

- Volumen und Komplexität: Die Wirtschaftlichkeit variiert erheblich mit Produktionsvolumen und Board-Komplexität. Schlüsselfertige Montagedienste können Kosten weiter optimieren durch Koordination von Beschichtung und Montage.

Führend in selektiver Vergoldungstechnologie

Bei Highleap PCB Factory (HILPCB) sind wir führend in selektiver Vergoldungstechnologie und entwickeln uns weiter, um den Anforderungen moderner Elektronik gerecht zu werden. Unsere Lösungen bieten die für Next-Gen-Anwendungen benötigte Präzision und Zuverlässigkeit.

Wir nutzen Laser-Direktbelichtungs-Resistsysteme für Merkmalsdefinition unter 50 Mikrometer mit verbesserter Registrierungsgenauigkeit. Unsere automatisierten Linien integrieren Lösungsüberwachung, Stromkontrolle und Qualitätsprüfung für kontinuierliche Optimierung.

Warum HILPCB für selektive Vergoldung wählen?

HILPCB bietet unübertroffene Expertise in selektiver Vergoldung und liefert Hochleistungslösungen für verschiedene Branchen. Wir stellen sicher, dass Ihre PCBs höchste Standards für Hochfrequenzleistung, Zuverlässigkeit und Umweltbeständigkeit erfüllen.

Wir bieten umfassende Dienstleistungen, einschließlich schlüsselfertiger Montage, Hochgeschwindigkeits-PCBs und Kleinserienmontage.

FAQ

Was unterscheidet selektive Vergoldung von ENIG-Oberflächen?

Selektive Vergoldung appliziert elektrolytisches Hartgold (typisch 1-2,5µm) nur auf spezifizierte Bereiche. ENIG beschichtet die gesamte Oberfläche mit chemischem Gold (0,05-0,23µm). Selektivbeschichtung bietet überlegene Haltbarkeit für Kontaktanwendungen.

Wie beeinflussen Designanforderungen die Vergoldungsspezifikationen?

Kontaktgeometrie, erwartete Verschleißzyklen und Umgebungsbedingungen bestimmen optimale Dicke und Abdeckungsmuster. Randstecker benötigen typisch 1,27-2,54µm, Testpunkte nur 0,5-1,0µm.

Welche Qualitätskontrollen gewährleisten konsistente Ergebnisse?

Umfassendes Testen umfasst Dickenmessung per Röntgenfluoreszenz, Haftprüfungen nach IPC-Standards und beschleunigte Alterungstests. Statistische Prozesskontrolle überwacht Lösungschemie und Abscheidungseigenschaften.

Wie beeinflusst selektive Vergoldung Montageprozesse?

Vergoldete Bereiche bieten ausgezeichnete Lötbarkeit, benötigen aber aktive Flusssysteme. Thermomanagement während Reflow ist kritisch, um Goldabtrag zu verhindern.

Welche Kostenfaktoren bestimmen die Wirtschaftlichkeit?

Materialkosten dominieren (60-80% der Kosten). Wirtschaftlich sinnvoll bei Goldabdeckung <15-20% der Boardfläche. Prozesskomplexität addiert 10-15% zu Grundkosten.