Le marché mondial des cartes de circuits imprimés HDI a atteint 15,8 milliards de dollars en 2023, avec une croissance annuelle de 8,7 % alors que les demandes de miniaturisation s'accélèrent dans l'électronique grand public, les systèmes automobiles et les équipements industriels. Cette croissance reflète un changement fondamental - la technologie HDI est passée d'une fabrication spécialisée premium à une production grand public pour toute application nécessitant une optimisation de l'espace.

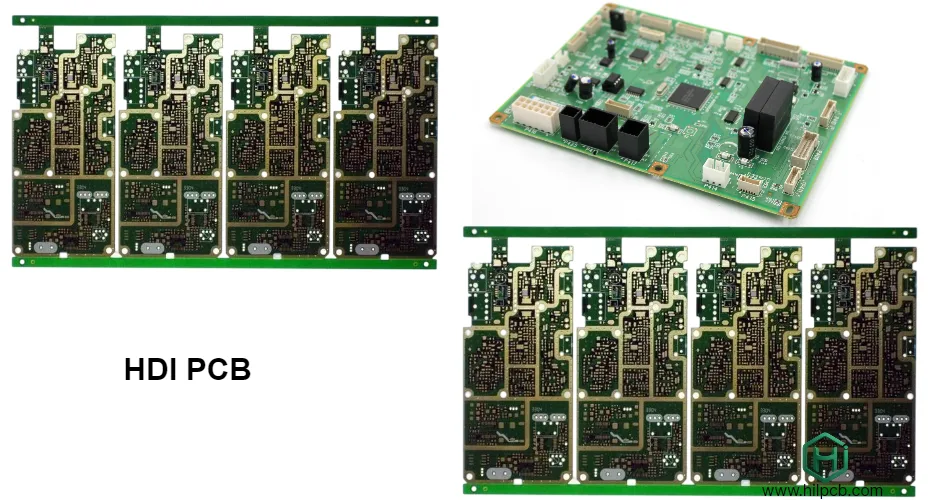

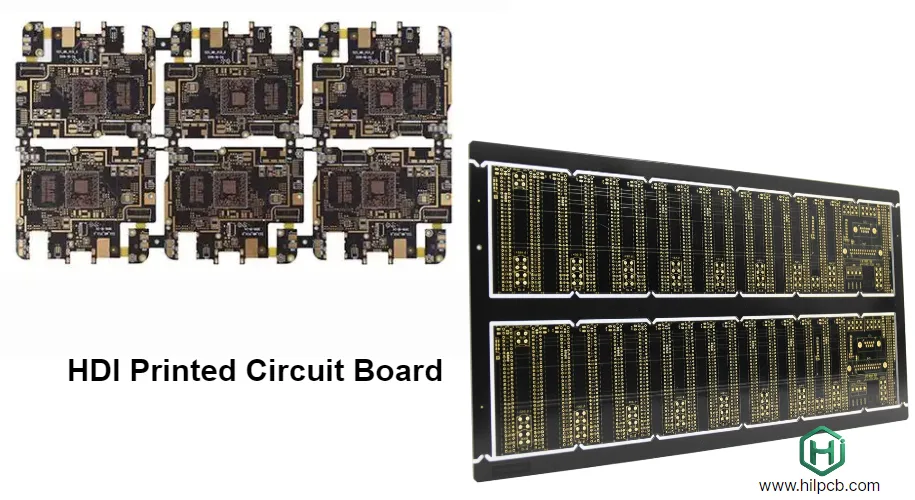

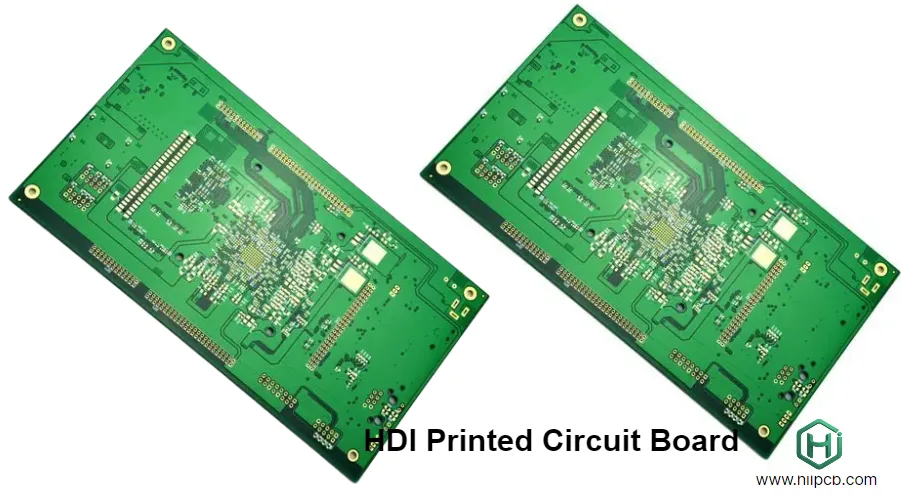

Chez HILPCB, nous fabriquons des cartes de circuits imprimés HDI dans le cadre de nos services PCB complets, traitant tout, des conceptions hybrides rigides-flexibles aux constructions FR4 standard. Notre installation intégrée fournit une assistance à la conception, la fabrication et des capacités d'assemblage complètes, aidant les ingénieurs et les fabricants à commercialiser efficacement des produits électroniques complexes.

Comprendre les facteurs de coût dans la production de cartes de circuits imprimés HDI

Nombre de couches et complexité de la stratification séquentielle

Contrairement aux cartes conventionnelles fabriquées par cycles de stratification uniques, les cartes de circuits imprimés HDI construisent les couches progressivement - ajoutant des couches diélectriques minces et des feuilles de cuivre dans plusieurs opérations de pressage. Chaque cycle de stratification ajoute des coûts.

Économie de structure de construction :

Les structures HDI 1+N+1 (une couche de construction de chaque côté) représentent l'approche la plus économique, ajoutant environ 35 à 50 % aux coûts des cartes multicouches standard équivalentes. Cette configuration convient à la plupart des applications à densité modérée, y compris les appareils domestiques intelligents, les instruments portables et les modules de contrôle automobile.

Les structures 2+N+2 avec deux couches de construction par côté permettent une densité de routage plus élevée grâce à des microvias empilés ou décalés. Le coût de fabrication augmente d'environ 70 à 90 % par rapport aux cartes conventionnelles - toujours économique lorsque l'alternative nécessite l'ajout de 2 à 4 couches de signal supplémentaires en utilisant la technologie standard.

Le HDI avancé any-layer où les microvias connectent des paires de couches arbitraires offre une densité maximale mais coûte 2 à 3 fois plus cher que les cartes conventionnelles. Nous ne le recommandons généralement que lorsque les contraintes d'espace sont absolues ou lorsque éviter des couches supplémentaires justifie le surcoût.

Nos capacités PCB multicouches couvrent 4 à 32 couches, nous permettant d'optimiser l'équilibre entre le nombre de couches et la complexité HDI pour votre application spécifique.

Coûts de perçage des microvias et de traitement des vias

Le perçage laser représente 15 à 25 % du coût total des cartes de circuits imprimés HDI contre seulement 5 à 10 % pour le perçage mécanique des coûts des PCB standard. Cependant, la comparaison nécessite un contexte.

Analyse des coûts des vias :

Les coûts de perçage mécanique évoluent principalement avec le nombre de trous - percer 1000 trous coûte environ 10 fois plus cher que percer 100 trous. Les coûts de perçage laser sont plus corrélés à la surface du panneau qu'au nombre de vias. Dans des limites raisonnables, l'ajout de microvias a un impact minime sur les coûts une fois que les systèmes laser sont programmés et alignés.

Cette structure de coûts rend le HDI économique pour les conceptions à très haute densité de vias. Lorsque le nombre de microvias dépasse plusieurs milliers par carte, le HDI peut en fait coûter moins cher que de tenter une densité équivalente avec un perçage mécanique - même en ignorant les avantages de densité de routage du HDI.

Les processus de placage des vias coûtent similaires entre les cartes standard et HDI, bien que le cuivre plus mince et les caractéristiques plus petites du HDI exigent un contrôle de processus plus strict. Nous avons optimisé notre placage de cuivre électroless et électrolytique spécifiquement pour un remplissage fiable des microvias sur les cartes à interconnexion haute densité.

Impact de la sélection des matériaux sur les prix

Les cartes de circuits imprimés HDI utilisent des matériaux spécialisés formulés pour la stratification séquentielle et le traitement de caractéristiques fines.

Facteurs de coût des matériaux :

Le FR-4 standard fonctionne pour de nombreuses applications HDI et coûte essentiellement le même que dans les cartes conventionnelles. Cependant, le HDI bénéficie souvent de formulations FR-4 modifiées avec un écoulement de résine plus faible et une stabilité dimensionnelle plus serrée - ajoutant 10 à 15 % de coût matériel.

Les matériaux hautes performances comme les stratifiés sans halogène ou les substrats polyimide augmentent les coûts plus substantiellement - typiquement des primes matérielles de 40 à 80 %. Ces choix ont du sens lorsque les réglementations environnementales mandatent une construction sans halogène ou lorsque les performances thermiques justifient le polyimide.

Les feuilles RCC (cuivre revêtu de résine) utilisées dans les couches de construction HDI coûtent plus cher que la feuille de cuivre standard mais permettent les diélectriques minces que le HDI nécessite. Cela représente une composante de coût nécessaire plutôt qu'une mise à niveau optionnelle.

Optimisation de la conception pour une fabrication HDI rentable

Stratégie de conception de vias pour la réduction des coûts

La façon dont vous structurez les interconnexions affecte considérablement la complexité de fabrication et les coûts.

Approches de vias soucieuses des coûts :

Utilisez des microvias aveugles uniquement entre les couches adjacentes - évitant les vias empilés ou enterrés lorsque possible. Cela simplifie le traitement et améliore le rendement, réduisant les coûts par carte de 20 à 30 % par rapport aux schémas complexes d'empilement de vias.

Lorsque l'empilement s'avère nécessaire, limitez la profondeur d'empilement à 2-3 couches maximum. Les empilements plus profonds nécessitent des cycles de stratification supplémentaires et les préoccupations de fiabilité exigent des tests plus rigoureux, les deux augmentant les coûts.

Standardisez les tailles de microvias plutôt que de mélanger plusieurs diamètres. L'utilisation de microvias cohérents de 0,10 mm ou 0,15 mm dans toute la carte simplifie la programmation laser et réduit le temps de configuration par rapport aux cartes nécessitant des changements de diamètre fréquents.

Notre équipe d'ingénierie examine chaque conception pour les opportunités d'optimisation des vias pendant l'analyse DFM. Souvent, de simples ajustements de placement des vias réduisent la complexité de fabrication sans affecter les performances électriques - des économies que nous transmettons directement aux clients.

Utilisation du panneau et configuration du réseau

La façon dont les cartes s'adaptent aux tailles de panneaux de production impacte significativement le prix unitaire - surtout pour les conceptions plus petites.

Optimisation du panneautage :

Les tailles de panneaux standard incluent 12"x18", 16"x18" et 18"x24". Les conceptions doivent être efficacement arrayed dans ces dimensions pour minimiser le gaspillage de matériau. Une carte de 100 mm x 100 mm tient 12 pièces par panneau 18"x18", mais une carte de 110 mm x 110 mm ne tient que 8 pièces - augmentant le coût par carte de 50 % malgré seulement 10 mm plus grande.

Nous aidons les clients à optimiser les dimensions des cartes lors du devis initial. Parfois, de légers ajustements de taille améliorent considérablement l'utilisation du panneau - et nous identifierons ces opportunités avant de finaliser votre conception.

Les onglets de rupture et les canaux de routage consomment de l'espace de panneau mais représentent des coûts de fabrication essentiels. Nos allocations standard permettent une séparation fiable des cartes sans dommage. L'outillage personnalisé peut minimiser ces zones pour la production de très grand volume, amortissant les coûts d'outillage sur de grandes quantités.

Simplification de l'empilement des couches

Les cartes de circuits imprimés HDI offrent des opportunités de réduire le nombre total de couches par rapport à l'obtention d'une densité équivalente avec la technologie conventionnelle - compensant potentiellement les coûts par couche plus élevés du HDI.

Optimisation des coûts d'empilement :

Une carte conventionnelle 8 couches pourrait accomplir la même densité de routage qu'une carte HDI 6 couches. Bien que le HDI coûte plus cher par couche, deux couches de moins compensent souvent - résultant en un coût total comparable ou inférieur tout en offrant un profil plus mince et de meilleures performances électriques.

Cette analyse nécessite une évaluation détaillée du routage. Soumettez votre conception actuelle ou vos exigences de routage pour une évaluation de faisabilité. Nos ingénieurs modéliseront les approches conventionnelles et HDI, fournissant des comparaisons précises de coûts et de performances.

La distribution d'alimentation entraîne souvent le nombre de couches dans les conceptions conventionnelles. La capacité du HDI à router des traces entre des pads de microvias espacés de près permet une distribution d'alimentation plus dense avec moins de couches dédiées. Nous avons aidé des clients à éliminer 2 à 4 couches d'alimentation/masse grâce à la conversion HDI - des économies de coûts dramatiques.

Fabrication rapide de cartes de circuits imprimés HDI

Services de prototypage et petits lots à délai rapide

La vitesse de mise sur marché compte - surtout pour l'électronique grand public compétitive et les produits IoT à évolution rapide. Nos services HDI à délai rapide accélèrent les cycles de développement.

Options de fabrication accélérée :

La livraison HDI standard prend 15 à 18 jours ouvrables de la commande à l'expédition. Cela couvre la revue de conception, l'approvisionnement en matériaux, la fabrication multi-étapes, les tests et l'inspection qualité. Pour la plupart des projets, ce calendrier convient bien aux planning de développement.

Le service HDI express livre en 10 à 12 jours pour les besoins urgents. Nous priorisons les commandes express dans notre flux de production tout en maintenant des normes de qualité complètes - pas de raccourcis qui compromettent la fiabilité. Le service express ajoute typiquement 30 à 40 % au prix standard mais s'avère valable lorsque le time-to-market est critique.

Le HDI ultra-rapide 7 jours sert les vraies urgences où chaque jour compte. Cela nécessite une planification de production dédiée et un éventuel accélération des matériaux. Bien que coûteux - souvent une prime de 80 à 100 % sur les prix standards - il a sauvé de nombreux lancements de produits de retards coûteux.

Nos services d'assemblage de petits lots complètent la fabrication à délai rapide, fournissant des cartes complètement assemblées dans les mêmes délais accélérés lorsque nécessaire.

Vitesse de revue de conception et d'optimisation DFM

Un délai rapide nécessite une vérification de conception efficace pour éviter les cycles de révision qui consomment les économies de temps.

Revue d'ingénierie accélérée :

La revue DFM standard livre dans les 24 heures suivant la soumission des fichiers. Notre équipe d'ingénierie examine la fabricabilité, identifie les problèmes de rendement potentiels et suggère des optimisations - le tout documenté dans des rapports de revue complets.

La revue DFM le jour même est disponible pour les commandes express, fournissant des commentaires dans les 4 à 6 heures pendant les heures de bureau. Cela permet une itération rapide lors de l'affinement des conceptions sous des planning serrés.

Utilisez notre visionneuse Gerber en ligne et notre outil de visualisation 3D pour une vérification préliminaire immédiate avant la soumission DFM formelle. Ces outils attrapent rapidement les erreurs évidentes, bien qu'ils ne remplacent pas une revue de fabrication complète.

Montée en production du prototype au volume

Une transition en douceur des prototypes à travers la production pilote vers la fabrication de volume élevé prévient les surprises coûteuses et les retards.

Approche de production échelonnée :

Les prototypes initiaux valident la faisabilité de la conception et attrapent les problèmes fonctionnels. Nous recommandons typiquement 5 à 10 pièces pour la validation de premier article quelle que soit les exigences de volume ultimes.

Les séries de production pilote de 25 à 100 pièces vérifient la répétabilité de fabrication et testent les processus d'assemblage avant de s'engager dans l'outillage de production complet. Cette étape révèle souvent des opportunités d'optimiser le rendement de fabrication ou de réduire les coûts - des leçons qui paient des dividendes en volume.

La production de volume gère des quantités de centaines à millions de pièces. Nos lignes d'assemblage à grand volume montent en efficacité tout en maintenant les mêmes normes de qualité que les constructions de prototype. Les coûts unitaires diminuent typiquement de 40 à 60 % lors de la transition des prototypes à des séries de production de 1000+ pièces.

Assurance qualité dans la production HDI rentable

Contrôle de processus sans coûts de test excessifs

Équilibrer la vérification qualité approfondie avec le contrôle des coûts nécessite une surveillance intelligente des processus et des tests stratégiques.

Approche qualité efficace :

La surveillance en processus attrape les problèmes tôt lorsque la correction coûte un minimum de temps et de matériaux. L'inspection optique automatisée après chaque étape de processus critique - perçage laser, imagerie, gravure, placage - empêche les défauts de se propager through les opérations suivantes.

Le contrôle statistique des processus suit les paramètres clés à travers les lots de production. Plutôt que de tester chaque paramètre sur chaque carte, nous surveillons les tendances et signalons toute dérive avant qu'elle ne cause des problèmes de qualité. Cela fournit une assurance équivalente ou meilleure qu'un test à 100 % tout en réduisant les coûts d'inspection.

La stratégie de test électrique dépend du volume de production et de la criticité de l'application. Les prototypes reçoivent un test flying probe à 100 % - flexible et économique pour les petites quantités. Les séries de production transitionnent vers des fixtures de test dédiés qui fournissent des tests plus rapides, amortissant l'investissement en fixture sur de plus grandes quantités.

Qualification de fiabilité pour la production à grand volume

Les quantités de production justifient l'investissement dans des tests de fiabilité complets que les budgets de prototype ne peuvent pas supporter.

Programmes de test de validation :

La validation par cyclage thermique soumet des échantillons de cartes à des extrêmes de température (-40°C à +125°C) pendant 500 à 1000 cycles tout en surveillant la continuité électrique. Ce test de stress accéléré simule des années d'exposition thermique opérationnelle, révélant les défaillances latentes avant le déploiement sur le terrain.

L'analyse microsectionnelle en coupe transversale vérifie la qualité de la structure interne par examen destructif d'échantillons témoins. Nous examinons la qualité de remplissage des microvias, la liaison des couches et l'uniformité du placage de cuivre - des aspects invisibles pendant les tests électriques.

Ces données de fiabilité accompagnent les lots de production pour les applications nécessitant une assurance qualité documentée. Les fabricants de dispositifs médicaux et les fournisseurs automobiles valorisent particulièrement cette validation pour la conformité réglementaire et la gestion des risques de garantie.

Certification rentable et conformité

Les certifications ajoutent des coûts mais peuvent être obligatoires pour certains marchés ou applications tout en offrant des avantages compétitifs.

Approche de certification stratégique :

La certification ISO 9001:2015 démontre la maturité du système de management de la qualité et coûte relativement peu à maintenir une fois mise en œuvre. Nous l'incluons sans frais supplémentaires - c'est standard pour la fabrication professionnelle.

La reconnaissance UL pour la classification au feu et la sécurité électrique est importante pour les produits vendus en Amérique du Nord. Les coûts de certification des matériaux ajoutent 5 à 10 % aux coûts de production mais peuvent être légalement requis selon l'application finale.

L'enregistrement ITAR pour le travail militaire/défense nécessite des frais généraux de conformité significatifs. Nous soutenons les projets ITAR incluant les substrats spécialisés mais ne le recommandons que lorsque l'utilisation finale le requiert vraiment - les coûts augmentent de 20 à 30 % au-delà de la complexité technique seule.

Travailler avec HILPCB pour les projets de cartes de circuits imprimés HDI

Pour chaque projet de carte de circuit imprimé HDI, l'efficacité, la flexibilité et la responsabilité sont tout aussi importantes que la fabrication de précision. HILPCB simplifie les programmes PCB complexes grâce à des devis rapides, une production évolutive et un service clé en main complet - aidant les clients à passer du prototype à la production de masse de manière transparente.

Les éléments clés de notre approche de service incluent :

- Devis en ligne instantané qui fournit une tarification transparente en quelques minutes pour les configurations HDI standard, avec des devis personnalisés livrés dans les 24 heures

- Volumes de commande flexibles supportant tout, des prototypes uniques à la production à grande échelle, sans minimums inutiles ou coûts d'outillage supplémentaires

- Fabrication clé en main rationalisée combinant fabrication, approvisionnement en composants, assemblage SMT et tests sous un même toit pour une livraison plus rapide et plus fiable

- Vérification automatisée BOM utilisant notre outil de visualisation BOM pour identifier les problèmes de composants tôt et prévenir les retards d'approvisionnement

- Support d'ingénierie dédié assurant l'optimisation de la conception, la revue DFM et la cohérence des processus à travers chaque construction

En consolidant la fabrication et l'assemblage de PCB, nous réduisons les frais généraux de coordination et les délais de livraison, tout en maintenant un point de responsabilité unique pour la qualité et la performance. Notre flux de travail intégré vous permet de lancer des conceptions de cartes de circuits imprimés HDI plus rapidement - avec une qualité prévisible, un coût total inférieur et une continuité d'approvisionnement fiable pour chaque étape de production.