Il mercato globale dei circuiti stampati HDI ha raggiunto 15,8 miliardi di dollari nel 2023, crescendo all'8,7% annuo poiché le richieste di miniaturizzazione accelerano nell'elettronica di consumo, nei sistemi automobilistici e nelle apparecchiature industriali. Questa crescita riflette un cambiamento fondamentale: la tecnologia HDI si è evoluta da una produzione specializzata premium a una produzione mainstream per qualsiasi applicazione che richiede l'ottimizzazione dello spazio.

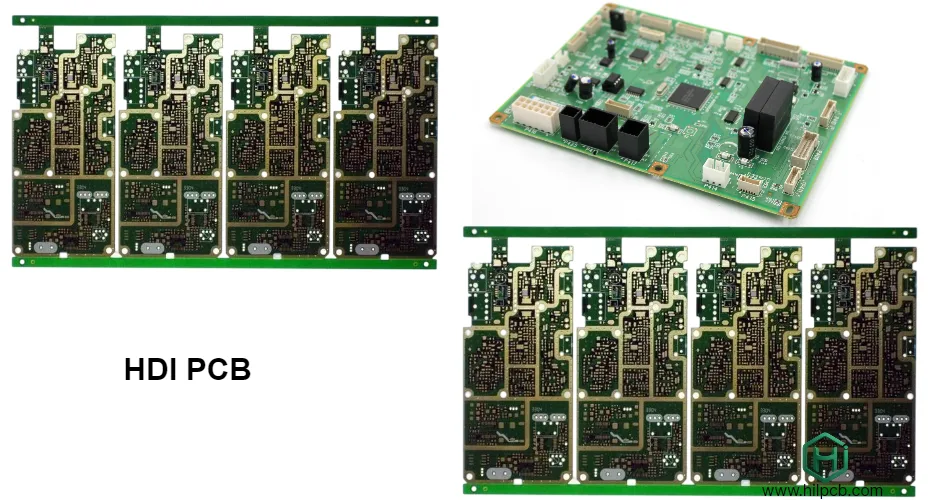

Presso HILPCB, produciamo circuiti stampati HDI come parte dei nostri servizi PCB completi, gestendo tutto dai design ibridi rigido-flessibili alle costruzioni FR4 standard. La nostra struttura integrata fornisce supporto alla progettazione, fabbricazione e capacità di assemblaggio complete, aiutando ingegneri e produttori a portare sul mercato in modo efficiente prodotti elettronici complessi.

Comprendere i fattori di costo nella produzione di circuiti stampati HDI

Conteggio strati e complessità della laminazione sequenziale

A differenza delle schede convenzionali fabbricate attraverso cicli di laminazione singoli, i circuiti stampati HDI costruiscono gli strati progressivamente - aggiungendo strati dielettrici sottili e fogli di rame in multiple operazioni di pressatura. Ogni ciclo di laminazione aggiunge costo.

Economia della struttura di build-up:

Le strutture HDI 1+N+1 (uno strato di build-up per lato) rappresentano l'approccio più economico, aggiungendo circa il 35-50% ai costi equivalenti delle schede multistrato standard. Questa configurazione si adatta alla maggior parte delle applicazioni a densità moderata inclusi dispositivi smart home, strumenti portatili e moduli di controllo automobilistico.

Le strutture 2+N+2 con due strati di build-up per lato abilitano una densità di instradamento più alta attraverso microvia impilati o sfalsati. Il costo di fabbricazione aumenta approssimativamente del 70-90% rispetto alle schede convenzionali - ancora economico quando l'alternativa richiede l'aggiunta di 2-4 strati di segnale in più usando la tecnologia standard.

L'HDI any-layer avanzato dove i microvia connettono coppie di strati arbitrari fornisce la massima densità ma costa 2-3 volte le schede convenzionali. Tipicamente lo raccomandiamo solo quando i vincoli di spazio sono assoluti o quando evitare strati aggiuntivi giustifica il premio.

Le nostre capacità PCB multistrato coprono 4-32 strati, permettendoci di ottimizzare l'equilibrio tra conteggio strati e complessità HDI per la tua applicazione specifica.

Costi di perforazione microvia e lavorazione via

La perforazione laser rappresenta il 15-25% del costo totale dei circuiti stampati HDI contro la perforazione meccanica che rappresenta solo il 5-10% dei costi PCB standard. Tuttavia, il confronto richiede contesto.

Analisi costo via:

I costi di perforazione meccanica scalano primariamente con il numero di fori - perforare 1000 fori costa approssimativamente 10 volte più che perforare 100 fori. I costi di perforazione laser correlano più con l'area del pannello che con il conteggio via. Entro ragione, aggiungere microvia ha un impatto di costo minimo una volta che i sistemi laser sono programmati e allineati.

Questa struttura di costo rende l'HDI economico per design a densità via molto alta. Quando i conteggi microvia superano diverse migliaia per scheda, l'HDI può effettivamente costare meno che tentare una densità equivalente con perforazione meccanica - anche ignorando i vantaggi di densità di instradamento dell'HDI.

I processi di placcaggio via costano simili tra schede standard e HDI, sebbene il rame più sottile e le caratteristiche più piccole dell'HDI richiedano un controllo di processo più stretto. Abbiamo ottimizzato il nostro placcaggio rame elettroless ed elettrolitico specificamente per il riempimento microvia affidabile su schede ad interconnessione ad alta densità.

Impatto selezione materiali sulla determinazione del prezzo

I circuiti stampati HDI utilizzano materiali specializzati formulati per la laminazione sequenziale e l'elaborazione di caratteristiche fini.

Fattori costo materiali:

Il FR-4 standard funziona per molte applicazioni HDI e costa essenzialmente lo stesso che nelle schede convenzionali. Tuttavia, l'HDI spesso beneficia di formulazioni FR-4 modificate con minore flusso di resina e stabilità dimensionale più stretta - aggiungendo 10-15% di costo materiale.

Materiali ad alte prestazioni come laminati alogeni free o substrati in poliammide aumentano i costi più sostanzialmente - tipicamente premi materiale del 40-80%. Queste scelte hanno senso quando le regolamentazioni ambientali impongono costruzione alogeni free o quando le prestazioni termiche giustificano la poliammide.

I fogli RCC (rame ricoperto di resina) usati negli strati di build-up HDI costano più del foglio di rame standard ma abilitano i dielettrici sottili che l'HDI richiede. Questo rappresenta una componente di costo necessaria piuttosto che un aggiornamento opzionale.

Ottimizzazione del design per la produzione HDI conveniente

Strategia di design via per la riduzione dei costi

Come strutturi le interconnessioni influisce drammaticamente sulla complessità di fabbricazione e sui costi.

Approcci via consapevoli dei costi:

Usa microvia ciechi solo tra strati adiacenti - evitando via impilati o sepolti quando possibile. Questo semplifica la lavorazione e migliora la resa, riducendo i costi per scheda del 20-30% rispetto agli schemi complessi di impilamento via.

Quando l'impilamento si rivela necessario, limita la profondità di impilamento a 2-3 strati massimo. Impilamenti più profondi richiedono cicli di laminazione aggiuntivi e le preoccupazioni di affidabilità richiedono test più rigorosi, entrambi aumentando i costi.

Standardizza le dimensioni microvia piuttosto che mescolare diametri multipli. Usare microvia consistenti di 0,10mm o 0,15mm in tutta la scheda semplifica la programmazione laser e riduce il tempo di setup rispetto a schede che richiedono frequenti cambi di diametro.

Il nostro team di ingegneria esamina ogni design per opportunità di ottimizzazione via durante l'analisi DFM. Spesso semplici aggiustamenti di posizionamento via riducono la complessità di fabbricazione senza influenzare le prestazioni elettriche - risparmi che passiamo direttamente ai clienti.

Utilizzo pannello e configurazione array

Come le schede si adattano alle dimensioni del pannello di produzione impatta significativamente il prezzo unitario - specialmente per design più piccoli.

Ottimizzazione pannelizzazione:

Le dimensioni pannello standard includono 12"x18", 16"x18" e 18"x24". I design dovrebbero essere efficientemente arrayed dentro queste dimensioni per minimizzare lo spreco di materiale. Una scheda 100mm x 100mm si adatta 12 pezzi per pannello 18"x18", ma una scheda 110mm x 110mm si adatta solo 8 pezzi - aumentando il costo per scheda del 50% nonostante sia solo 10mm più grande.

Aiutiamo i clienti a ottimizzare le dimensioni della scheda durante la quotazione iniziale. A volte leggeri aggiustamenti di dimensione migliorano drammaticamente l'utilizzo del pannello - e identificheremo queste opportunità prima di finalizzare il tuo design.

Le linguette di rottura e i canali di routing consumano spazio pannello ma rappresentano costi di fabbricazione essenziali. Le nostre tolleranze standard abilitano la separazione affidabile della scheda senza danno. L'utensilatura personalizzata può minimizzare queste aree per produzione di volume molto alto, ammortizzando i costi di utensilatura su grandi quantità.

Semplificazione stack-up strati

I circuiti stampati HDI offrono opportunità di ridurre il conteggio strati totale rispetto al raggiungimento di densità equivalente con tecnologia convenzionale - potenzialmente compensando i costi per strato più alti dell'HDI.

Ottimizzazione costo stack-up:

Una scheda convenzionale 8 strati potrebbe realizzare la stessa densità di instradamento di una scheda HDI 6 strati. Sebbene l'HDI costi di più per strato, due strati in meno spesso compensano - risultando in costo totale comparabile o inferiore offrendo profilo più sottile e migliori prestazioni elettriche.

Questa analisi richiede una valutazione di instradamento dettagliata. Sottometti il tuo design corrente o requisiti di instradamento per la valutazione di fattibilità. I nostri ingegneri modelleranno sia approcci convenzionali che HDI, fornendo confronti accurati di costo e prestazioni.

La distribuzione di potenza spesso guida il conteggio strati nei design convenzionali. La capacità dell'HDI di instradare tracce tra pad microvia spaziati strettamente abilita una distribuzione di potenza più densa con meno strati dedicati. Abbiamo aiutato clienti a eliminare 2-4 strati alimentazione/terra attraverso la conversione HDI - risparmi di costo drammatici.

Produzione rapida di circuiti stampati HDI

Servizi prototipo e piccoli lotti a consegna rapida

La velocità di messa sul mercato conta - specialmente per l'elettronica di consumo competitiva e i prodotti IoT in rapido movimento. I nostri servizi HDI a consegna rapida accelerano i cicli di sviluppo.

Opzioni di fabbricazione accelerate:

La consegna HDI standard richiede 15-18 giorni lavorativi dall'ordine alla spedizione. Questo copre la revisione del design, l'approvvigionamento materiali, la fabbricazione multi-stadio, i test e l'ispezione qualità. Per la maggior parte dei progetti, questa timeline si adatta bene ai piani di sviluppo.

Il servizio HDI espresso consegna in 10-12 giorni per requisiti urgenti. Priorizziamo gli ordini express attraverso il nostro flusso di produzione mantenendo standard di qualità completi - nessuna scorciatoia che comprometta l'affidabilità. Il servizio express tipicamente aggiunge 30-40% al prezzo standard ma si dimostra valevole quando il time-to-market è critico.

L'HDI ultra-rapido 7 giorni serve vere emergenze dove ogni giorno conta. Questo richiede una pianificazione di produzione dedicata e una possibile spedizione materiali. Sebbene costoso - spesso un premio dell'80-100% sul prezzo standard - ha salvato numerosi lanci di prodotto da ritardi costosi.

I nostri servizi di assemblaggio piccoli lotti completano la fabbricazione a consegna rapida, fornendo schede completamente assemblate negli stessi tempi accelerati quando necessario.

Velocità di revisione design e ottimizzazione DFM

Una consegna rapida richiede una verifica del design efficiente per evitare cicli di revisione che consumano il risparmio di tempo.

Revisione ingegneristica accelerata:

La revisione DFM standard consegna entro 24 ore dalla sottomissione del file. Il nostro team di ingegneria esamina la fabbricabilità, identifica potenziali problemi di resa e suggerisce ottimizzazioni - tutto documentato in rapporti di revisione completi.

La revisione DFM lo stesso giorno è disponibile per ordini express, fornendo feedback entro 4-6 ore durante le ore d'ufficio. Questo abilita un'iterazione rapida quando si affinano i design sotto programmi serrati.

Usa il nostro visualizzatore Gerber online e strumento di visualizzazione 3D per la verifica preliminare immediata prima della sottomissione DFM formale. Questi strumenti catturano errori ovvi rapidamente, sebbene non sostituiscano una revisione di fabbricazione completa.

Rampa produzione da prototipo a volume

Una transizione fluida dai prototipi attraverso la produzione pilota alla fabbricazione di alto volume previene sorprese costose e ritardi.

Approccio di produzione scaglionato:

I prototipi iniziali convalidano la fattibilità del design e catturano problemi funzionali. Raccomandiamo tipicamente 5-10 pezzi per la validazione del primo articolo indipendentemente dai requisiti di volume finali.

Le serie di produzione pilota di 25-100 pezzi verificano la ripetibilità di fabbricazione e testano i processi di assemblaggio prima di impegnarsi negli utensili di produzione completa. Questo stadio spesso rivela opportunità di ottimizzare la resa di fabbricazione o ridurre i costi - lezioni che pagano dividendi a volume.

La produzione di volume gestisce quantità da centinaia a milioni di pezzi. Le nostre linee di assemblaggio ad alto volume scalano efficientemente mantenendo gli stessi standard di qualità delle costruzioni prototipo. I costi unitari tipicamente diminuiscono del 40-60% quando si transiziona dai prototipi a serie di produzione di 1000+ pezzi.

Assicurazione qualità nella produzione HDI conveniente

Controllo di processo senza costi di test eccessivi

Bilanciare la verifica qualità approfondita con il controllo dei costi richiede un monitoraggio intelligente del processo e test strategici.

Approccio qualità efficiente:

Il monitoraggio in-process cattura i problemi presto quando la correzione costa tempo e materiali minimi. L'ispezione ottica automatica dopo ogni passo di processo critico - perforazione laser, imaging, incisione, placcaggio - previene la propagazione dei difetti through le operazioni successive.

Il controllo statistico di processo traccia i parametri chiave attraverso i lotti di produzione. Piuttosto che testare ogni parametro su ogni scheda, monitoriamo le tendenze e segnaliamo qualsiasi deriva prima che causi problemi di qualità. Questo fornisce un'assicurazione equivalente o migliore del test al 100% riducendo i costi di ispezione.

La strategia di test elettrico dipende dal volume di produzione e dalla criticità dell'applicazione. I prototipi ricevono test flying probe al 100% - flessibile ed economico per piccole quantità. Le serie di produzione transizionano a fixture di test dedicate che forniscono test più veloci, ammortizzando l'investimento in fixture su quantità maggiori.

Qualificazione affidabilità per la produzione di alto volume

Le quantità di produzione giustificano l'investimento in test di affidabilità completi che i budget prototipo non possono supportare.

Programmi di test di validazione:

La validazione del ciclo termico sottopone le schede campione a estremi di temperatura (-40°C a +125°C) per 500-1000 cicli monitorando la continuità elettrica. Questo test di stress accelerato simula anni di esposizione termica operativa, rivelando guasti latenti before il dispiegamento sul campo.

L'analisi microsezionale in sezione trasversale verifica la qualità della struttura interna attraverso l'esame distruttivo di campioni coupon. Esaminiamo la qualità del riempimento microvia, l'incollaggio degli strati e l'uniformità del placcaggio di rame - aspetti invisibili durante i test elettrici.

Questi dati di affidabilità accompagnano i lotti di produzione per applicazioni che richiedono un'assicurazione qualità documentata. I produttori di dispositivi medici e i fornitori automobilistici valorizzano particolarmente questa validazione per la conformità normativa e la gestione del rischio di garanzia.

Certificazione conveniente e conformità

Le certificazioni aggiungono costi ma possono essere obbligatorie per certi mercati o applicazioni offrendo vantaggi competitivi.

Approccio di certificazione strategico:

La certificazione ISO 9001:2015 dimostra la maturità del sistema di gestione della qualità e costa relativamente poco da mantenere una volta implementata. La includiamo senza costi extra - è standard per la fabbricazione professionale.

Il riconoscimento UL per la classificazione di fiamma e la sicurezza elettrica conta per i prodotti venduti in Nord America. I costi di certificazione materiali aggiungono il 5-10% ai costi di produzione ma possono essere legalmente richiesti a seconda dell'applicazione finale.

La registrazione ITAR per il lavoro militare/difesa richiede un overhead di conformità significativo. Supportiamo progetti ITAR inclusi substrati specializzati ma lo raccomandiamo solo quando l'uso finale lo richiede veramente - i costi aumentano del 20-30% oltre la complessità tecnica da sola.

Lavorare con HILPCB per progetti di circuiti stampati HDI

Per ogni progetto di circuito stampato HDI, efficienza, flessibilità e responsabilità sono importanti quanto la fabbricazione di precisione. HILPCB semplifica i programmi PCB complessi attraverso preventivi rapidi, produzione scalabile e servizio completo chiavi in mano - aiutando i clienti a passare dal prototipo alla produzione di massa senza intoppi.

Elementi chiave del nostro approccio di servizio includono:

- Preventivo online istantaneo che fornisce una determinazione del prezzo trasparente entro minuti per configurazioni HDI standard, con preventivi personalizzati consegnati entro 24 ore

- Volumi d'ordine flessibili supportando tutto dai prototipi singoli alla produzione su larga scala, senza minimi non necessari o costi di utensilatura extra

- Fabbricazione chiavi in mano semplificata combinando fabbricazione, approvvigionamento componenti, assemblaggio SMT e test sotto lo stesso tetto per una consegna più veloce e affidabile

- Verifica BOM automatizzata usando il nostro strumento di visualizzazione BOM per identificare problemi dei componenti presto e prevenire ritardi di approvvigionamento

- Supporto ingegneristico dedicato assicurando l'ottimizzazione del design, la revisione DFM e la coerenza del processo attraverso ogni build

Consolidando la fabbricazione e l'assemblaggio PCB, riduciamo l'overhead di coordinamento e i tempi di consegna, mantenendo un unico punto di responsabilità per qualità e prestazioni. Il nostro flusso di lavoro integrato ti permette di lanciare design di circuiti stampati HDI più velocemente - con qualità prevedibile, costo totale inferiore e continuità di fornitura affidabile per ogni stadio di produzione.