Die 5G-Revolution erfordert eine beispiellose Schaltungsdichte – Basisstations-Funkeinheiten packen 64+ Antennenelemente, die jeweils präzises RF-Routing und impedanzkontrollierte Verbindungen in Leiterplattenbereichen von kaum 300 mm² erfordern. Herkömmliche PCB-Technologie kann diese Dichte einfach nicht erreichen und gleichzeitig die Signalintegrität bei Millimeterwellenfrequenzen aufrechterhalten.

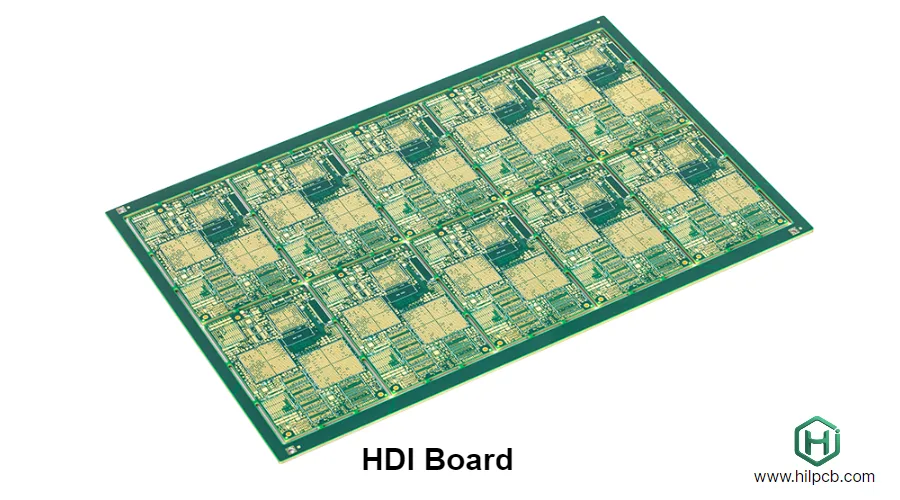

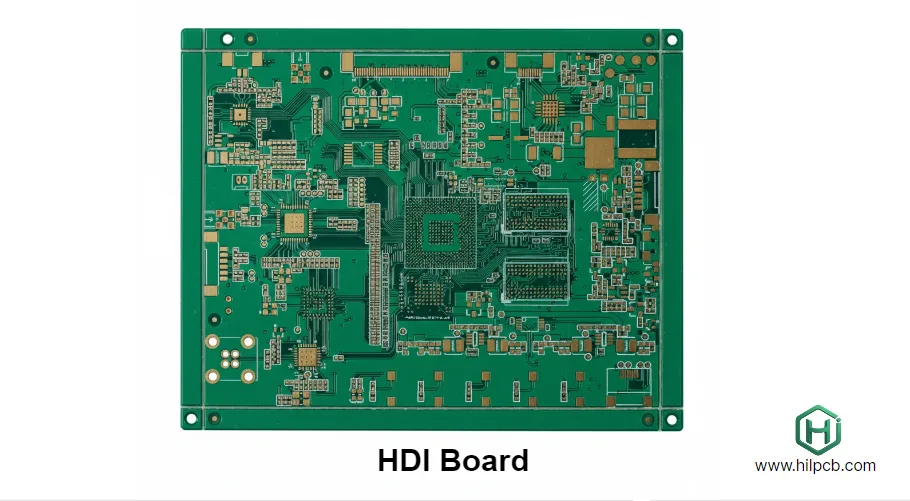

HDI Board Technologie löst diese Herausforderung durch lasergebohrte Mikrovias, ultradünne Dielektrika und fortschrittliche Hochfrequenzmaterialien, die Routing-Dichten ermöglichen, die 3-5 mal höher sind als bei konventionellen Mehrschichtansätzen. Bei HILPCB fertigen wir HDI Boards für anspruchsvolle drahtlose, 5G-, Radar- und Hochgeschwindigkeits-Digitalanwendungen neben unserem kompletten Sortiment an Rogers-Laminaten und PTFE-Substraten. Unsere integrierten Dienstleistungen umfassen Designoptimierung, Präzisionsfertigung und komplette Montage für komplexe RF-Systeme.

RF-Leistungsoptimierung in HDI Board-Designs

Kontrollierte Impedanz im Hochdichte-Routing

Die Beibehaltung einer präzisen 50-Ohm- oder Differenzialimpedanz wird in HDI Boards deutlich schwieriger, wo dünne Dielektrika und feine Leiterbahnen größere Fertigungstoleranzen als Prozentsatz der Zielwerte erzeugen.

Impedanzkontrollstrategien:

Konventionelle Boards verwenden 0,100 mm oder dickere Dielektrika zwischen Signallagen und Referenzebenen – was großzügige Toleranzfenster bietet. HDI-Aufbauschichten können nur 0,050 mm dick sein, wo eine 0,010 mm Dickenschwankung 20 % anstelle von 10 % Abweichung darstellt – was die Impedanzvariabilität verdoppelt.

Dies erfordert eine strengere Prozesskontrolle. Unser sequentieller Laminierungsprozess hält ±0,008 mm Dielektrikadickentoleranzen speziell für impedanzkritische Hochgeschwindigkeitsdesigns ein. Die Kupfergewichtskontrolle wird ebenso kritisch – wir spezifizieren und verifizieren ±10 % Kupferdicke gegenüber ±20 % Standardtoleranz.

Verwenden Sie unser Impedanzrechner-Tool für die vorläufige Stackup-Planung, obwohl die endgültige Validierung die Analyse unseres Engineering-Teams Ihrer spezifischen Materialien und Fertigungstoleranzen erfordert.

Via-Stub-Eliminierung durch Blind-Microvia-Design

Via-Stubs – der unbenutzte Teil von Durchsteigervias, der über ihren Verbindungspunkt hinausragt – erzeugen Impedanzdiskontinuitäten und SignalsignaleReflexionen, die die Hochfrequenzleistung beeinträchtigen. Bei Betrieb über 10 GHz verursachen sogar 0,2 mm Stubs messbare Verschlechterung.

Stub-Minimierungstechniken:

Blind-Microvias, die nur notwendige Lagen verbinden, eliminieren Stubs vollständig. Ein Signal, das von Lage 1 zu Lage 3 wechselt, verwendet ein Microvia, das an Lage 3 endet – kein Kupfer, das zum Boden der Leiterplatte reicht und Stub-Reflexionen erzeugt.

Back-Drilling entfernt Via-Stubs von Durchsteigervias, wenn sich Blindvias als nicht durchführbar erweisen, was jedoch Kosten und Komplexität erhöht. Die native Blind-Via-Fähigkeit von HDI bietet für die meisten Anwendungen eine sauberere Lösung.

Wir haben S-Parameter-Verbesserungen von 3-5 dB bei 20 GHz gemessen, indem wir Via-Stubs in RF-Leistungsverstärker-Boards eliminiert haben – was sich direkt in erhöhter Ausgangsleistung und Effizienz übersetzt.

Materialauswahl für Millimeterwellenanwendungen

5G-Frequenzen, die bis 28 GHz und darüber hinaus reichen, erfordern Materialien mit stabilen elektrischen Eigenschaften und niedrigen Verlusten – Eigenschaften, die konventionelle FR-4-Laminate nicht bieten.

Fortgeschrittene Materialoptionen:

Die Rogers RO4000-Serie kombiniert HDI-kompatible Verarbeitung mit ausgezeichneter elektrischer Stabilität. Wir integrieren routinemäßig RO4350B oder RO4835 in HDI-Aufbaustrukturen, was einen Verlustfaktor Df = 0,0037 bei 10 GHz bietet – fünffach niedrigere Verluste als FR-4.

PTFE-basierte Materialien wie Teflon-Substrate bieten noch niedrigere Verluste, erfordern jedoch spezialisierte HDI-Verarbeitung. Wir haben hybride Stackups entwickelt, die PTFE für kritische RF-Lagen verwenden, während Polyimid für dichtes digitales Routing eingesetzt wird – zur Optimierung von Leistung und Kosten.

Materialdickenabgleich zwischen RF- und digitalen Abschnitten verhindert Verzug während der Montage. Unser Engineering-Team modelliert das Wärmeausdehnungsverhalten über gemischte Material-Stackups hinweg und verhindert so Zuverlässigkeitsprobleme.

Erreichen maximaler Schaltungsdichte in HDI Board-Layouts

Mikrovia-Dichteoptimierung

Wie dicht Sie Mikrovias platzieren können, bestimmt die erreichbare Routing-Dichte – mehr Vias ermöglichen kürzere Routen und höhere Bauteildichten.

Via-Abstandsüberlegungen:

Unsere Laserbohrfähigkeit unterstützt 0,25 mm Mitte-zu-Mitte Mikrovia-Abstände – ermöglicht Via-Platzierung zwischen 0,5-mm-Raster-BGA-Kugeln. Diese Dichte eignet sich für die meisten drahtlosen und 5G-Anwendungen, einschließlich Massive-MIMO-Antennenarrays.

Für extreme Dichteanforderungen bieten wir 0,20 mm Via-Abstände auf ausgewählten Materialkombinationen. Dies ermöglicht Routing zwischen 0,4-mm-Raster-Komponenten – üblich in neuesten Generationen von RF-Transceivern und Stromversorgungs-Management-ICs.

Via-in-Pad-Konstruktion platziert Mikrovias direkt innerhalb von Bauteilpads, maximiert die Dichte für Feinraster-BGAs. Unsere Kupferplattierungs- und Oberflächenfinish-Prozesse gewährleisten zuverlässiges Löten von Bauteilen direkt über gefüllten Mikrovias.

Schichtzahlreduzierung durch HDI

HDI Board Technologie reduziert oft die Gesamtschichtzahl im Vergleich zum Erreichen äquivalenter Dichte mit konventionellen Ansätzen – senkt Kosten und verbessert gleichzeitig die elektrische Leistung.

Schichtoptimierungsbeispiele:

Eine 12-lagige konventionelle Leiterplatte für ein 5G Small Cell Radio könnte als 8-lagiges HDI-Design implementiert werden. Obwohl HDI pro Lage mehr kostet, eliminiert das Weglassen von vier Lagen typischerweise 20-30 % der Gesamtkosten und reduziert die Board-Dicke um 40 % – vorteilhaft für raumbeschränkte Installationen.

Dichte Stromversorgungsverteilungsnetzwerke treiben die Schichtzahl in konventionellen Designs. Die Feinleiter-Routing-Fähigkeit von HDI – wir unterstützen routinemäßig 0,05 mm Leiterbahnen – ermöglicht angemessene Stromverteilung mit weniger dedizierten Lagen. Diese freigewordene Routing-Kapazität ermöglicht mehr Signalleiterbahnen pro Lage.

Unser Engineering-Team führt Routing-Machbarkeitsstudien während der initialen Angebotserstellung durch. Wir modellieren sowohl konventionelle als auch HDI-Ansätze und bieten realistische Bewertungen der erreichbaren Schichtzahlreduzierung und damit verbundener Kostenimplikationen.

Signalintegritätserhaltung im Hochdichte-Routing

Das Packen von mehr Schaltungen in kleinere Bereiche erhöht Übersprech- und EMI-Bedenken, die aktiv gemanagt werden müssen.

Dichte vs. Leistungsbalance:

Halten Sie angemessenen Leiterbahnabstand auch dann ein, wenn HDI-Fähigkeit engeres Routing erlaubt. Für empfindliche Analog- oder RF-Signale empfehlen wir 0,15-0,20 mm minimalen Abstand trotz der Fähigkeit für 0,05 mm – um zu verhindern, dass Übersprechen die Leistung beeinträchtigt.

Strategische Masse-Via-Platzierung bietet RF-Abschirmung zwischen benachbarten Leiterbahnen. Unsere Designregeln fügen automatisch Masse-Vias alle 5-10 mm entlang kritischer RF-Pfade ein, erzeugen Via-Zäune, die die Kopplung um 15-20 dB reduzieren.

Differenzialpaar-Routing erfordert sorgfältige Längenanpassung, besonders mit den kürzeren HDI-Verbindungen. Die Toleranz wird prozentbasiert – ±0,1 mm auf 5 mm Gesamtlänge anzupassen ist weit herausfordernder als auf 50 mm konventionellen Routen. Unsere Fertigung hält ±0,05 mm Anpassung durch präzise Ätzkontrolle aufrecht.

Fortgeschrittene HDI Board Fertigungsprozesse für RF-Anwendungen

Sequenzielle Laminierung mit gemischten Materialien

Die Kombination von Hochfrequenzlaminaten mit Standardmaterialien in einem einzelnen HDI Board erfordert spezialisierte Verarbeitung, um unterschiedliche thermische und mechanische Eigenschaften zu berücksichtigen.

Hybridmaterialintegration:

Unterschiede im Wärmeausdehnungskoeffizienten (CTE) zwischen Materialien erzeugen Spannung während Laminierung und Montage. PTFE zeigt 50-70 ppm/°C Ausdehnung, während Polyimid 12-16 ppm/°C aufweist – dreimal niedriger. Diese Fehlanpassung kann zu Verzug oder Delaminierung führen.

Wir verwenden Übergangskonstruktionstechniken – allmähliches Ändern von Materialien über mehrere Lagen hinweg statt abrupten Schnittstellen. Dies verteilt Spannung und verhindert konzentrierte Fehlerpunkte. Prepreg-Auswahl beeinflusst die Spannungsverteilung kritisch – wir spezifizieren niedrigfließende Prepregs, die Materialmigration während des Pressens minimieren.

Nachlaminierungsglätten entfernt restlichen Verzug vor Außenlagenverarbeitung. Vakuum-Presszyklen bei erhöhter Temperatur entspannen interne Spannungen, die sonst die Registrierungsgenauigkeit während nachfolgender Prozessschritte beeinflussen würden.

Laserbohrparameteroptimierung für RF-Materialien

Verschiedene Materialien erfordern einzigartige Laserbohrparameter, um saubere Mikrovia-Formation ohne Beschädigung umgebender Bereiche zu erreichen.

Materialspezifisches Bohren:

Rogers-Laminate bohren sich anders als FR-4 aufgrund von Keramikfüllstoffgehalt. Wir haben optimale Laserleistung, Pulsbreite und Wiederholungsrate für jedes Hochfrequenzmaterial, das wir verarbeiten, charakterisiert – gewährleistet saubere Via-Wände und minimale wärmebeeinflusste Zonen.

PTFE-Materialien erfordern UV-Laserbohren anstelle von CO2-Lasern, die FR-4 verwendet. Unsere Dual-Laser-Systeme handhaben hybride Stackups, die sowohl PTFE- als auch Polyimidlagen enthalten, optimieren Parameter für jeden Materialtyp.

Desmear-Prozesse müssen Bohrückstände entfernen, ohne empfindliche RF-Materialien anzugreifen. Wir verwenden Plasma-Desmear auf fortgeschrittenen HDI Boards – es bietet überlegene Reinigung gegenüber chemischem Desmear und ist schonender für empfindliche Substrate.

Kupferplattierung für Hochfrequenzleistung

Die Oberflächenrauheit von Kupferleiterbahnen beeinflusst direkt RF-Verluste bei Multi-Gigahertz-Frequenzen durch Skin-Effect-Wechselwirkungen.

Niedrigrauheits-Kupferverarbeitung:

Umgekehrt behandelte Kupferfolien mit reduzierter Oberflächentextur minimieren Einfügungsverluste bei Millimeterwellenfrequenzen. Wir spezifizieren HVLP (sehr niedriges Profil) und HVLP2 (ultraniedriges Profil) Kupfer für RF-Signallagen – reduziert Verluste um 0,5-1,0 dB pro Meter bei 28 GHz gegenüber Standardkupfer.

Elektroplattiertes Kupferglätte hängt von Plattierchemie und Stromdichte ab. Unsere optimierten Plattierrezepte produzieren 1-2 Mikrometer Oberflächenrauheit – angemessen für Frequenzen bis 40 GHz. Höhere Frequenzen können von zusätzlicher Oberflächenbehandlung profitieren.

Kupfergewichtauswahl balanciert elektrische Leistung mit Ätzauflösung. Wir verwenden typischerweise 0,5-unzen-Kupfer für RF-Leiterbahnen in HDI Boards – bietet angemessene Leitfähigkeit und ermöglicht gleichzeitig feine Merkmalsauflösung. Schwereres Kupfer auf Stromversorgungslagen verwendet Schwerkupfer-Technologie, selektiv angewendet wo nötig.

Testen und Qualitätssicherung für RF HDI Boards

Netzwerkanalysator-Verifikation

Elektrisches Testen von RF-Boards erfordert mehr als einfache Kontinuitätsprüfungen – tatsächliche RF-Leistung muss charakterisiert werden.

RF-Testfähigkeiten:

Zeitbereichsreflektometrie (TDR) misst Impedanz entlang jeder Übertragungsleitung, fängt Diskontinuitäten ein, die für DC-Tests unsichtbar sind. Wir TDR-testen alle impedanzkontrollierten Leiterbahnen auf RF-Boards, verifizieren Einhaltung innerhalb ±10 % der Zielimpedanz.

S-Parameter-Messungen charakterisieren Einfügungsverlust, Rückflussdämpfung und Übersprechen über Frequenzbereiche. Diese Daten validieren, dass Fertigungsprozessvariationen die RF-Leistung nicht unter akzeptable Schwellen verschlechtert haben. Wir unterhalten Vektor-Netzwerkanalysatoren für Messungen bis 40 GHz.

Integration mit unseren SMT-Montagedienstleistungen ermöglicht funktionale RF-Tests von komplettierten Boards – validiert Leistung unter tatsächlichen Betriebsbedingungen statt nur Charakterisierung der blanken Leiterplatte.

Querschnittsanalyse für Via-Qualität

Zerstörende Prüfung durch Mikrosektionierung bleibt essentiell zur Validierung der Mikrovia-Zuverlässigkeit in anspruchsvollen RF-Anwendungen.

Mikrosektionsauswertung:

Vollständige Kupferfüllung von Blind-Mikrovias erweist sich als kritisch für RF-Zuverlässigkeit. Wir untersuchen Coupon-Querschnitte bei 200-400-facher Vergrößerung, messen Via-Füllprozentsatz und identifizieren jegliche Hohlräume, die intermittierende Fehler verursachen könnten. Zielvorgabe verlangt >95 % Füllung für Produktionsakzeptanz.

Schnittstellenqualität zwischen Materialien zeigt Laminierungseffektivität. Gute Bindung zeigt nahtlose Harzübergänge zwischen Lagen; schlechte Bindung zeigt Lücken oder Delaminierungsbeginn, die während thermischer Zyklen wachsen könnten.

Kupferdickenverifikation gewährleist Plattiergleichmäßigkeit über Panels und angemessenes Gewicht in RF-Leiterbahnen für Stromtragfähigkeitsanforderungen. Messungen an mehreren Panelpositionen fangen Prozessdrift, bevor sie elektrische Leistung beeinflusst.

Umwelt- und Zuverlässigkeitstests

RF-Geräte arbeiten oft unter anspruchsvollen Bedingungen, wo Temperaturzyklus und Feuchtigkeitsexposition Leistung beeinträchtigen könnten.

Zuverlässigkeitsvalidierungsprogramme:

Thermische Zyklen von -40°C bis +125°C für 500-1000 Zyklen simulieren Jahre von Betriebsstress in beschleunigten Zeitrahmen. Wir überwachen RF-Leistungsparameter während des Zyklierens – nicht nur elektrische Kontinuität – fangen Leistungsverschlechterung, die einfache Bestehen/Durchfallen-Tests entgehen könnte.

Hochtemperaturlagerung bei 150°C für 500-1000 Stunden belastet Materialsysteme und Kupfer-Dielektrikum-Schnittstellen. Dies identifiziert latente Fertigungsdefekte oder Materialinkompatibilitäten, die vorzeitige Feldausfälle verursachen könnten.

Kombinierte Temperatur-Feuchte-Bias-Tests (85°C/85 %RH mit angelegter Spannung) enthüllen elektrochemische Migrationstendenzen in Feinleiter-Schaltungen. Unsere Mehrschicht-Board-Konstruktion beinhaltet angemessene Lötstopplackabdeckung und Konformalackoptionen, die Migration selbst unter schwerer Feuchtigkeitsexposition verhindern.

Auswahl von HDI Board Fertigungspartnern für RF-Anwendungen

RF-spezifisches technisches Know-how

Generische HDI-Hersteller mangelt es möglicherweise an Erfahrung mit Materialien und Designüberlegungen, die für drahtlose Anwendungen kritisch sind.

HILPCBs RF-Fähigkeiten:

Unser Engineering-Team beinhaltet RF-Spezialisten mit Erfahrung über 5G-Drahtlos, Automotive-Radar, Satellitenkommunikation und Militärsysteme. Dieses Fachwissen informiert Design-Reviews, hilft Ihr Layout für sowohl elektrische Leistung als auch Fertigungsausbeute zu optimieren.

Wir unterhalten Hochfrequenz-PCB-Verarbeitung als Kernfähigkeit statt gelegentlicher Spezialarbeit. Das bedeutet kürzere Vorlaufzeiten, bessere Prozesskontrolle und tiefere Fehlerbehebungsfähigkeit, wenn Herausforderungen auftreten.

Materialbestand beinhaltet Rogers, Taconic, PTFE und keramikgefüllte Laminate speziell für RF-Anwendungen. Wir müssen nicht für jedes RF-Projekt Materialien Sonderbestellen – reduziert Vorlaufzeiten um 1-2 Wochen gegenüber Wettbewerbern.

Komplette Turnkey-Dienstleistungen für drahtlose Systeme

RF-Systeme erfordern spezialisierte Montageprozesse und Tests, die generische Auftragshersteller möglicherweise nicht unterstützen.

Integrierte RF-Montage:

Unsere Turnkey-Montagedienstleistungen handhaben komplette RF-Module inklusive Board-Fertigung, Bauteilplatzierung, RF-Steckerinstallation und Schirmungsbefestigung. Dieser Single-Source-Ansatz vereinfacht Logistik und bietet vereinheitlichte Qualitätsverantwortung.

Spezialisierte Reflow-Profilerstellung für RF-Komponenten gewährleistet Zuverlässigkeit ohne thermische Schäden. Wir unterhalten Rezepte für LTCC-Filter, SAW-Bauteile, Leistungsverstärker und andere empfindliche RF-Komponenten – validiert durch zerstörende physikalische Analyse und Funktionstests.

RF-Funktionstests validieren Sendeleistung, Empfangsempfindlichkeit und Störaussendungen – bestätigen, dass Fertigungsvariationen Systemleistung nicht beeinträchtigt haben. Wir haben kundenspezifische Testvorrichtungen für zahlreiche drahtlose Protokolle entwickelt, einschließlich WiFi, 5G NR und proprietäre Systeme.

Qualitätszertifizierungen und Branchenerfahrung

Viele RF-Anwendungen dienen regulierten Industrien oder sicherheitskritischen Anwendungen, die dokumentierte Qualitätsprozesse erfordern.

Relevante Zertifizierungen:

ISO 9001:2015-Zertifizierung demonstriert Qualitätsmanagementsystemreife. Unsere Verfahren dokumentieren jeden Prozessschritt mit Rückverfolgbarkeit von Rohmaterialien durch Finaltest – essentiell für Automobil- und Luftfahrtzulieferer.

ITAR-Registrierung ermöglicht Arbeit an Verteidigungs- und Militär-RF-Systemen. Wir halten ITAR-Compliance einschließlich kontrollierter Zugangsbereiche, Mitarbeiterstaatsbürgerschaftsverifikation und Datensicherheitsprotokolle ein.

Branchenspezifische Erfahrung zählt bei der Entwicklung kritischer Systeme. Wir haben RF-Boards für Automotive-Radar (77 GHz und 24 GHz), 5G-Basisstationen (FR1- und FR2-Bänder), Satellitenkommunikation (Ka-Band) und zahlreiche drahtlose Konsumgüterprodukte gefertigt. Diese Erfahrung hilft, Probleme vorherzusehen und zu verhindern, die weniger erfahrene Hersteller möglicherweise verpassen.