Die Materialwahl definiert die Zuverlässigkeit, Kosten und Leistung jedes HDI PCB Substrats. Die Verwendung des falschen Laminats – wie Standard-FR-4 in Hochtemperaturumgebungen – kann zu vorzeitigem Ausfall führen, während die Überspezifikation von Polyimid Kosten unnötig erhöht.

Bei HILPCB fertigen wir HDI-Platinen mit einer vollständigen Palette von Substraten – von kostengünstigen FR4-Laminaten bis zu Hochwärmeleitlösungen und hybriden RF-Stapeln. Wenn RF-Leistung erforderlich ist, verwenden wir HDI-kompatible low-loss Organikmaterialien (z.B. PTFE-Blends oder kohlenwasserstoff-/keramikgefüllte Laminat) innerhalb gemischter Stapel. Unsere Erfahrung über Tausende von Designs stellt ausgewogene Lösungen sicher, die elektrische, thermische und mechanische Anforderungen erfüllen, ohne übermäßige Ausgaben.

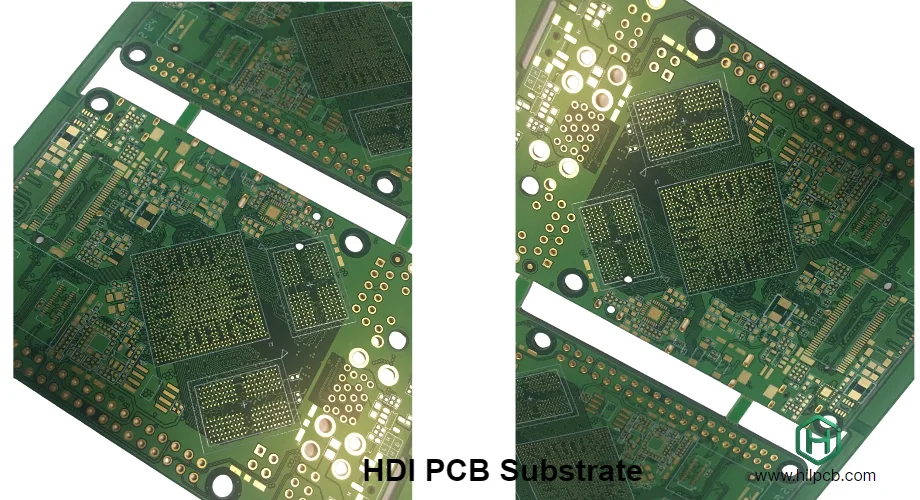

HDI-Substratauswahl für Mikrovia-Zuverlässigkeit (Tg, CTE, Harz, Folie & Prozess)

Die Mikrovia-Zuverlässigkeit steht im Herzen der HDI-Leistung. Substratchemie, Glasstil, Kupferfolienprofil und Prozessfenster bestimmen gemeinsam, ob gestapelte Mikrovias das Reflow-Löten und Feldzyklen überleben.

1) Tg & Harzsystem

- FR-4 (HDI-Klasse, Tg 150–170 °C): ausreichend für die meisten Consumer/Industrieplatinen; wählen Sie niedrigfließende, niedrigschrumpfende Harze, um Hohlraumwachstum und Harzrückzug um Vias zu begrenzen.

- High-Tg FR-4 (≥180 °C): fügt thermischen Spielraum für bleifreies Reflow-Löten, schwere Kupferzonen oder moderate Unter-Haube-Temperaturen hinzu; verbessert Pad/Via-Stabilität.

- Polyimid (>250 °C): für kontinuierliche Hochtemperatur- oder raue Umgebungen; höhere Aushärtetemperaturen und strengere Feuchtigkeitskontrolle erforderlich.

2) CTE-Abgleich & Glasstil

- Ziel Durchdickungs-CTE-Kontrolle, um Z-Achsen-Ausdehnung beim Reflow zu reduzieren. Spread-Glas-Stile minimieren gewebeinduzierte Verzerrung und harzreiche Taschen, die Mikrovias belasten.

- Für gestapelte Vias kombinieren Sie niedrig-CTE-Dielektrika nahe Via-Bohrungen mit kontrolliertem Kupferausgleich, um Biegung/Verdrehung zu reduzieren.

3) Kupferfolie & Profil

- Verwenden Sie Low-Profile/Very-Low-Profile (LP/VLP)-Folien auf Hochgeschwindigkeitsschichten, um Verlust zu zügeln und Kupfer-Harz-Grenzflächenspannung zu reduzieren.

- Für Leistungsschichten ist schwereres Kupfer in Ordnung, aber balancieren Sie Kupfergewichte symmetrisch, um Verzug zu vermeiden, der gestapelte Vias bricht.

4) Via-Architektur & Füllung

- Bevorzugen Sie versetzte Stapel für kostensensitive Designs; gestapelt ist akzeptabel mit Harz- oder Kupferfüllung und enger Plattierungskontrolle.

- Spezifizieren Sie harzgefüllte Mikrovias und VIPPO (Via-in-Pad plattiert über) bei Feinraster-BGAs, um Induktivität und Kollapsrisiko zu minimieren.

5) Laminierung & Bohren

- Sequenzielle Laminierung mit kontrollierten thermischen Profilen reduziert kumulativen Stress.

- Laserparameter (Energie, Pulsbreite) müssen Harzchemie entsprechen; Überbrennen induziert Karbonisierung und schwache Grenzflächen.

- Backdrillen Sie nur Durchgangsvias, die Stubs erzeugen würden – backdrillen Sie keine Mikrovias.

6) Qualifikation & Überwachung

- Verwenden Sie IST/thermisches Zyklieren (z.B. 6× Reflow + −40/125 °C Zyklen) mit Querschnitten, um keine Grenzflächentrennung zu bestätigen.

- Fügen Sie Coupon-Level TDR und Mikrosektion auf jedem Panel hinzu; verfolgen Sie CpK für Lochfüllung und Kragenstärke.

7) Typische HDI-Stapelmuster (Beispiele)

- Mobil/Wearable: FR-4 HDI-Klasse Kern + VLP-Folien; 1–2 Aufbau pro Seite; versetzte Mikrovias; ENIG-Finish.

- Industrie/Auto (moderate Temp): High-Tg FR-4 Kern; schwerere Kupferschienen; harzgefülltes VIPPO unter BGA; 2× Aufbau eine Seite.

- RF-verbessertes HDI: Hybrid mit low-loss Kernen (z.B. RO4350B) nur auf RF-Schichten; Rest FR-4/High-Tg; halten kompatible Presszyklen.

Dieser Ansatz bindet Materialauswahl direkt an Mikrovia-Überlebensfähigkeit, stellt HDI-Zuverlässigkeit durch Montage und Lebenszyklusbelastung sicher.

FR-4: Der Standard für kostengünstige HDI-Platinen

Modifiziertes FR-4 bleibt das häufigste HDI-Basismaterial aufgrund seines Gleichgewichts von Preis, Stabilität und Fertigbarkeit. HDI-Klasse FR-4 bietet ausgezeichnete Laserbohrantwort, dimensionskontrolle und Ausbeuteoptimierung.

Typische Vorteile:

- Kosteneffizient: $12–18/m² versus $40+ für fortschrittliche Materialien

- Tg um 150–170 °C, geeignet für Consumer- und Industrieelektronik

- Kompatibel mit bleifreien Prozessen und sequentieller Laminierung

High-Tg und halogenfreie FR-4 Varianten:

Für höhere thermische Spielräume oder regulatorische Compliance bieten High-Tg Laminat Tg ≥180 °C und bessere mechanische Stabilität, während halogenfreie Optionen RoHS/REACH erfüllen ohne elektrische Eigenschaften zu opfern. Beide Varianten addieren nur 10–25% Kosten über Standard-FR-4 aber verbessern signifikant Haltbarkeit und Compliance.

Polyimid: Für extreme thermische und flexible Designs

Wenn kontinuierlicher Betrieb 150 °C überschreitet oder mechanische Flexibilität erforderlich ist, übertreffen Polyimidsubstrate FR-4. Ihr hohes Tg (>250 °C) und niedriges CTE verbessern Zuverlässigkeit in rauen Umgebungen wie Luft- und Raumfahrt, Automobil und industriellen Anwendungen.

Starres Polyimid Vorteile:

- Widersteht 200 °C Spitzen während Löten oder Betrieb

- Überlegene chemische Beständigkeit und dimensionsstabilität

- Ideal für missionskritische und langlebige Produkte

Flexibles Polyimid für Rigid-Flex HDI:

Dünne (25–125 µm) Flex-Grade Filme unterstützen leichte, kompakte Verbindungen. Kombiniert mit gewalzt-geglühtem Kupfer bieten sie ausgezeichnete Biegeausdauer für Wearables, Robotik und Medizingeräte. Unsere Rigid-Flex PCB Fertigung integriert HDI-Schichten mit flexiblen Zonen, um Montage zu vereinfachen und Zuverlässigkeit zu verbessern.

Spezialisierte Substrate für fortschrittliche Anwendungen

Hochfrequenz- und RF-Schaltungen

Für 5G und Mikrowellensysteme bieten HDI-kompatible low-loss Organikmaterialien wie Rogers RO4350B oder RO4835 stabile dielektrische Leistung (Df≈0.004). Hybride Stapel platzieren diese Materialien nur auf RF-Schichten während FR-4/High-Tg anderswo gehalten wird, um Kosten zu kontrollieren.

Metallkern für Leistung und Wärmemanagement

Metal-Core PCBs mit Aluminium- oder Kupferbasen bieten überlegene Wärmeableitung (1–8 W/m·K vs. ~0.3 für FR-4). Ideal für LED, EV-Leistungswandler und Hochstromschaltungen, diese werden typischerweise als separate Wärmeträgerplatinen oder in Hybridmontagen verwendet, nicht als HDI-Aufbaubasen.

IC-Substrate für ultrahohe Dichte

Wenn Merkmalsgrößen unter 50 µm fallen, überbrückt IC-Substrat-Technologie PCB- und Halbleiterverpackung. Modifizierte Polyimid/Epoxid-Systeme unterstützen 10+ Aufbauschichten pro Seite und ultrafeine Leiterbahnen (0.03 mm) für fortschrittliche Prozessoren und AI-Beschleuniger. Unsere IC-Substrat PCB Dienstleistungen decken 2.5D und Fan-Out-Verpackungsanwendungen ab.

Auswahl des richtigen Materials: Schlüsselüberlegungen

1. Anwendung und Umwelt

- <130 °C: Standard oder High-Tg FR-4

- 130–150 °C: High-Tg oder halogenfreies FR-4

- >150 °C: Polyimid oder hybride Stapel

- Hohe Frequenz (>1 GHz): HDI-kompatible low-loss Organikmaterialien (PTFE-Blends/Kohlenwasserstoff-Keramik gefüllt)

2. Kosten vs. Leistung

Materialkosten sind ~15–25% der gesamten HDI-Kosten. Bewegung von FR-4 zu Polyimid kann Gesamtkosten 30–40% erhöhen. Verwenden Sie hybride Stapel und selektive RF-Schichten, um Leistungsziele zu treffen ohne alle Schichten zu upgraden. Manchmal kosten das Hinzufügen von 2–4 Schichten auf FR-4 weniger als der Wechsel zu Premium-Materialien.

3. Zuverlässigkeit und Zertifizierung

Sicherheitskritische Märkte (Automobil, Luft- und Raumfahrt, Medizin) rechtfertigen oft höhergradige Materialien, um langfristige Stabilität zu gewährleisten. Für kommerzielle Produkte treiben Garantieziele und Nutzungsumgebung die endgültige Wahl mehr als Spitzenmontagetemperaturen.

Wie HILPCB Ihre HDI-Materialwahl optimiert

Ingenieurgetriebene Materialauswahl

Wir passen Betriebsbedingungen, elektrische Spezifikationen und Kostenziele an Substrate mit dem richtigen Tg, CTE und Verlustprofil an. Kompromisse werden klar erklärt – so können Sie zwischen FR-4, High-Tg, Polyimid oder hybriden RF-Optionen mit Vertrauen wählen.

Prototyping und Validierung

Wir bieten Kleinserienfertigung über mehrere Materialoptionen, um Leistung unter realen Nutzungsbedingungen zu vergleichen. Schnelllauf-Prototyping in 10–12 Tagen hilft, Mikrovia-Zuverlässigkeit und RF-Verlust zu validieren, bevor Sie sich zur Massenproduktion verpflichten.

Konsistente Versorgung und Rückverfolgbarkeit

HILPCB bezieht ausschließlich von autorisierten Distributoren und hält vollständige Materialrückverfolgbarkeit. Kontrollierte Lagerung verhindert Feuchtigkeitsabsorption, stellt dimensionsstabilität und wiederholbare Verarbeitung für jede Produktionscharge sicher.

FAQ: Häufige Fragen zu HDI PCB Materialien

Kann ich FR-4 für HDI-Platinen verwenden?

Ja – die meisten Designs unter 130 °C arbeiten zuverlässig auf HDI-Klasse FR-4. High-Tg-Versionen bieten zusätzlichen Spielraum für bleifreies Reflow-Löten und Leistungsschaltungen.

Wann ist Polyimid notwendig?

Wählen Sie Polyimid für kontinuierliche hohe Temperaturen, raue Chemikalien oder hohe Vibration. Es hält dimensions-/mechanische Stabilität, wo FR-4 abgebaut werden kann.

Können verschiedene Materialien kombiniert werden?

Ja. Hybride Stapel mischen FR-4, High-Tg und low-loss RF-Laminat balancieren Kosten und Leistung. Wir modellieren thermisches/CTE-Verhalten und definieren Presszyklen, um Laminierungszuverlässigkeit zu halten.

Wie beeinflusst Materialwahl die Montage?

High-Tg und Polyimid reduzieren Verzug durch Reflow; low-loss RF-Schichten können angepasste Lötprofile erfordern. Unser Montageteam bietet Profile und DFM-Anleitung für jeden Materialsatz.

Die Auswahl des richtigen HDI PCB Substrats beginnt mit Mikrovia-Zuverlässigkeit und der Zielumgebung – dann Balancieren von Kosten und RF-Bedürfnissen mit hybriden Stapeln nach Bedarf. Mit HILPCBs Ingenieurunterstützung und Multi-Material-Fertigung können Sie vertrauensvoll HDI-Platinen bauen, die Leistungs-, Zuverlässigkeits- und Budgetziele erfüllen. Kontaktieren Sie uns für eine Materialberatung und maßgeschneidertes Angebot.