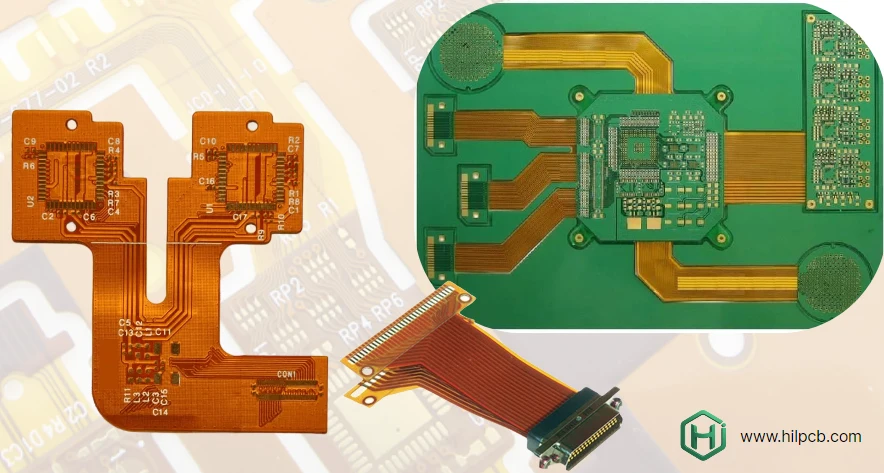

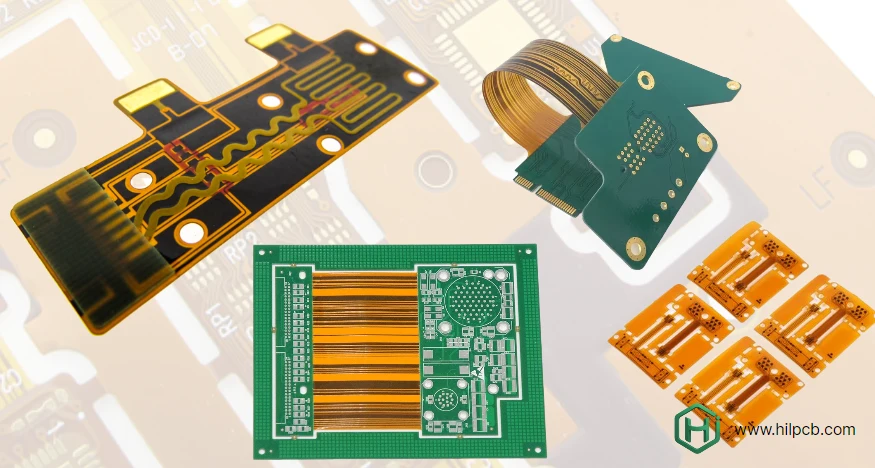

Bei HILPCB entwerfen und fertigen wir jede Art von Leiterplatte — von ultra-flexiblen rollenbaren Schaltungen und Starr-Flex-PCBs bis hin zu Hochleistungs-Keramik- und Glas-PCBs. Unsere vertikal integrierte Einrichtung in China unterstützt komplette PCB-Lösungen einschließlich Design-Engineering, Laminierung, Oberflächenveredelung und schlüsselfertiger Montage.

Mit über einem Jahrzehnt Erfahrung in der Hochzuverlässigkeits-PCB-Fertigung beliefern wir globale Kunden in den Bereichen Unterhaltungselektronik, Medizin, Luft- und Raumfahrt sowie Automobilindustrie. Unsere neueste Innovation — rollenbare PCB-Technologie — ermöglicht Produkte der nächsten Generation wie rollenbare Smartphones, OLED-Fernseher und entfaltbare Solargeräte, bei denen Schaltungen Zehntausende von Rollzyklen ohne Leistungsverlust überstehen müssen.

Grundlagen der rollenbaren PCB-Technik

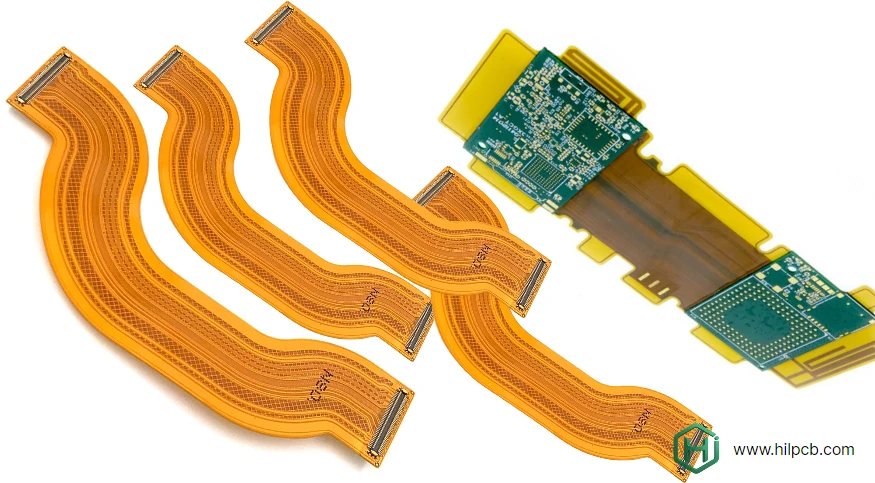

Rollenbare PCB stellt die anspruchsvollste Kategorie der Flex-PCB-Technologie dar und erfordert Schaltungen, die ihre elektrische Integrität durch kontinuierliche Roll- und Entrollzyklen beibehalten. Im Gegensatz zu biegbaren PCB-Designs, die sich möglicherweise nur während der Installation biegen, setzen rollenbare Anwendungen Schaltungen dynamischen Belastungsmustern aus, die spezielle Technikansätze erfordern.

Kritische Designparameter für Rollanwendungen

Materialstapeloptimierung:

- Ultra-dünne Polyimid-Substrate (12,5μm bis 25μm) minimieren die Gesamtdicke

- Ausschließlich gewalztes, geglühtes Kupfer (galvanisch abgeschiedenes Kupfer versagt unter Rollbelastung)

- Klebstofffreie Konstruktionen eliminieren potenzielle Delaminationspunkte

- Symmetrische Schichtanordnungen positionieren Kupfer um die neutrale Achse

Rolldurchmesseranforderungen: Der minimale Rolldurchmesser beeinflusst direkt die Schaltungszuverlässigkeit. Typische Spezifikationen umfassen:

- Unterhaltungselektronik: 10-15mm Rolldurchmesser

- Professionelle Displays: 15-25mm Rolldurchmesser

- Industrielle Anwendungen: 20-40mm Rolldurchmesser mit verbesserter Haltbarkeit

Neutrale Achsentechnik: Für mehrlagige PCB-Rollenkonstruktionen minimiert die symmetrische Positionierung von Kupferschichten um die neutrale Achse des Substrats die mechanische Belastung während des Rollens. Asymmetrische Designs erzeugen ungleichmäßige Spannungsverteilung, die das Versagen beschleunigt.

Fortschrittliche Fertigungstechnologien für rollenbare Schaltungen

Spezialisierte Materialverarbeitung

Die rollenbare PCB-Fertigung von HILPCB integriert Technologien, die bei Standard-Flex-Herstellern nicht verfügbar sind:

Klebstofffreie Laminationssysteme: Unsere Investition in klebstofffreie Flex-Laminationsanlagen produziert Schaltungen, die 20-30 % dünner sind als klebstoffbasierte Alternativen. Diese Dickereduzierung verbessert direkt die Rollfähigkeit und eliminiert gleichzeitig Klebstoffabbau als Ausfallmechanismus.

Verarbeitung von gewalztem, geglühtem Kupfer: Standard galvanisch abgeschiedenes Kupfer weist Kristallstrukturen auf, die unter wiederholtem Rollen ermüden. Wir spezifizieren gewalztes, geglühtes Kupfer mit sorgfältig kontrollierter Kornstruktur, das 10x überlegene Biegelebensdauer für Rollanwendungen bietet. Nachbearbeitungsglühen löst weitere innere Spannungen.

Ultrapräzise Fotolithografie: Rollenbare Schaltungen erfordern extrem feine Strukturen — oft 50μm Leiterbahnen und Abstände — die enge Toleranzen über ultra-dünne Substrate hinweg beibehalten. Unsere fortschrittliche Fotolithografie-Ausrüstung umfasst:

- Laser-Direct-Imaging (LDI)-Systeme für ±10μm Registrierungsgenauigkeit

- Automatische optische Inspektion zur Verifizierung der Strukturabmessungen

- Klimakontrollierte Verarbeitung zur Aufrechterhaltung der Dimensionsstabilität

Spezialisierte Coverlay-Anwendung: Coverlay-Haftung wird kritisch für Rollanwendungen, bei denen Delamination Schaltungen Beschädigungen aussetzt. Wir verwenden:

- Vakuumlamination verhindert Lufteinschlüsse

- Hochhaftende Acrylkleber, getestet auf Rollbeständigkeit

- Selektive Coverlay-Designs minimieren die Steifigkeit bei maximiertem Schutz

Montageüberlegungen für rollenbare Produkte

Die SMT-Montage für rollenbare PCBs erfordert spezialisierte Ansätze:

- Bauteilausschlusszonen: Alle aktiven und passiven Bauteile müssen sich ausschließlich in statischen (nicht rollenden) Bereichen befinden

- Übergangszonentechnik: Allmähliche Steifigkeitsänderungen zwischen starren Bauteilbereichen und rollenden Abschnitten verhindern Spannungskonzentration

- Steifenerintegration: Strategische Verstärkung unterstützt Bauteile und Stecker ohne Beeinträchtigung der Rollleistung

- Mikrobauteilauswahl: Wo möglich, reduzieren kleinere Bauteile (01005, 008004) die mechanische Belastung

Unsere schlüsselfertige Montage-Dienstleistungen umfassen Vorrichtungsdesigns, die ultra-dünne rollenbare Substrate throughout Montageprozessen unterstützen, ohne mechanische Beschädigung zu verursachen.

Rollenbare Display-Integration und Systemdesign

OLED- und Micro-LED-Displayanwendungen

Rollenbare PCBs dienen als Rückgrat für Display-Technologien der nächsten Generation:

Rollenbare Smartphone-Displays: Schaltungen müssen nahtlos mit rollenbaren OLED-Panels integriert werden und bieten:

- Hochgeschwindigkeits-Datenübertragung (MIPI DSI bei 4+ Gbps)

- Touch-Controller-Schnittstellen mit 120Hz+-Aktualisierungsraten

- Hintergrundbeleuchtungs-Treiberschaltungen (für LCD-Varianten)

- Umgebungslicht- und Näherungssensorintegration

Rollenbare Fernseh- und Monitorpanels: Großformatige rollenbare Displays erfordern anspruchsvolle PCB-Designs:

- Mehrere rollenbare PCB-Abschnitte, die als System koordiniert werden

- Hochgeschwindigkeits-PCB-Verdrahtung für 4K/8K-Videosignale

- Stromverteilung zur Bewältigung von 50W+ Displayverbrauch

- Wärmemanagement für Treiber-ICs und Stromschaltungen

Automobile rollenbare HMI: Entstehende Automobilanwendungen fordern rollenbare Schaltungen, die erfüllen:

- AEC-Q200-Zuverlässigkeitsstandards

- -40°C bis +105°C Betriebstemperaturbereich

- Vibrations- und Stoßfestigkeit nach Automobilspezifikationen

- 15+ Jahre Betriebslebensdauer mit 10.000+ Rollzyklen

Dynamische Tests und Zuverlässigkeitsvalidierung

Beschleunigte Lebensdauertestprotokolle

Die Zuverlässigkeitstests von HILPCB für rollenbare PCB übertreffen Standard-Flexschaltungsanforderungen:

Rollenausdauertests:

- Kundenspezifische Testausrüstung, die Schaltungen bei spezifizierten Rolldurchmessern zyklisiert

- Kontinuierliche elektrische Überwachung zur Erkennung intermittierender Ausfälle

- Temperaturgeregelte Kameras testen über den Betriebsbereich

- Mindestqualifikation von 50.000 Zyklen (Produktionsziele oft 100.000+)

Kombinierte Umweltbelastung: Echte rollenbare Produkte erfahren multiple gleichzeitige Belastungen:

- Temperaturwechsel während der Rollbewegung

- Feuchtigkeitsexposition kombiniert mit mechanischer Biegung

- Vibrations- und Stoßbelastung in tragbaren Geräten

- Langzeit-Kriech- und Spannungsrelaxationsbewertung

Elektrische Leistungsüberwachung:

- Hochgeschwindigkeits-Signalintegritätsverifikation durch Rollzyklen

- Kontaktwiderstandsmessung an Steckern und Vias

- Isolationswiderstandstests zur Erkennung früher Delamination

- Kapazitäts- und Induktivitätsänderungen, die auf Verschlechterung hinweisen

Qualitätszertifizierungen und Standards

Unsere rollenbare PCB-Fertigung unterhält Zertifizierungen, die konsistente Qualität sicherstellen:

- ISO 9001:2015 Qualitätsmanagementsysteme

- IPC-A-610 Klasse 3 Verarbeitungsstandards

- IPC-6013 Flexible Leiterplattenspezifikationen

- Branchenspezifische Zertifizierungen für Automobil- und Medizinanwendungen

Kostenoptimierung und Fertigungsskalierung

Prototypen-zu-Produktions-Übergang

Niedrigvolumen-Prototyping: Erste Entwicklungschargen nutzen:

- Laserschneiden für werkzeuglose Produktion

- Standardmaterial-Spezifikationen reduzieren Vorlaufzeiten

- Schnelle Iteration unterstützt Designoptimierung

- Kleinserienmontage für Funktionstests

Hochvolumenproduktion: Sobald Designs ausgereift sind, umfasst die Produktionsoptimierung:

- Kundenspezifische Stanzwerkzeuge für effizientes Schneiden

- Paneloptimierung maximiert Schaltungen pro Produktionspanel

- Automatisierte Tests reduzieren Arbeitskosten

- Großserienmontage mit dedizierten Fertigungslinien

Materialauswahl und Kostenabwägungen

Klebstofffreie vs. klebstoffbasierte Konstruktion: Klebstofffreie Systeme bieten überlegene Zuverlässigkeit und dünnere Profile, kosten aber 20-40 % mehr als klebstoffbasierte Materialien. Anwendungsanforderungen bestimmen die optimale Wahl:

- Hochzuverlässigkeitsanwendungen rechtfertigen klebstofffreie Konstruktion

- Konsumgüter können klebstoffbasierte Materialien mit proper Designvalidierung verwenden

- Hybride Ansätze verwenden klebstofffrei nur in kritischen Rollzonen

Kupfergewichtsoptimierung: Dünneres Kupfer (0,5oz oder ½oz) verbessert die Rollfähigkeit, kann aber die Stromkapazität begrenzen:

- Signalkreise verwenden typischerweise ½oz Kupfer

- Stromverteilung kann 1oz Kupfer mit entspannten Rollanforderungen erfordern

- Strategische Kupferdickenvariation optimiert Leistung vs. Flexibilität

Häufig gestellte Fragen — Rollenbare PCB

F1: Was ist der Unterschied zwischen rollenbarer PCB und standardmäßiger flexibler PCB?

A: Rollenbare PCB ist speziell für kontinuierliche Roll-/Entrollbewegung mit spezialisierten Materialien (gewalztes, geglühtes Kupfer, ultra-dünne Substrate) und für Rollbelastung optimierten Designs entwickelt. Standard-Flex-PCB mögen sich während der Installation biegen, erfordern aber keine kontinuierliche Rollausdauer.

F2: Was ist der minimal erreichbare Rolldurchmesser für rollenbare PCBs?

A: Der minimale Rolldurchmesser hängt von der gesamten Schaltungsdicke und Lagenanzahl ab. Einlagige rollenbare Schaltungen erreichen 8-10mm Durchmesser; mehrlagige Konstruktionen benötigen typischerweise 15-25mm Minimum. Engere Durchmesser sind mit ultra-dünnen Materialien möglich, erfordern aber umfangreiche Testvalidierung.

F3: Wie viele Rollzyklen können rollenbare PCBs withstand?

A: Gut konstruierte rollenbare PCBs erreichen 50.000 bis 100.000+ Rollzyklen. Konsumanwendungen zielen typischerweise auf 20.000-50.000 Zyklen ab; professionelle Ausrüstung kann 100.000+ benötigen. Die tatsächliche Zyklenlebensdauer hängt vom Rolldurchmesser, Materialauswahl und Umgebungsbedingungen ab.

F4: Können Bauteile auf rollenbaren PCB-Abschnitten platziert werden?

A: Nein. Alle Bauteile, Stecker und starre Merkmale müssen sich in statischen (nicht rollenden) Zonen befinden. Der rollende Abschnitt muss frei von starren Elementen bleiben. Starr-Flex-PCB-Konstruktionen kombinieren starre Bauteilbereiche mit rollenbaren Verbindungen.

F5: Welche Zertifizierungen unterhält HILPCB für die rollenbare PCB-Fertigung?

A: Wir unterhalten ISO 9001:2015, IPC-A-610 Klasse 3 und IPC-6013 Zertifizierungen. Für branchenspezifische Anwendungen unterstützen wir Automobil- (IATF 16949), Medizin- (ISO 13485) und Luft- und Raumfahrt- (AS9100) Qualitätsanforderungen. Unsere Testlabore führen umfassende Zuverlässigkeitsvalidierung einschließlich Rollausdauertests durch.