Produzione di PCB a Singolo e Doppio Strato | Prototipi Veloci, Produzione Ottimizzata per il Costo

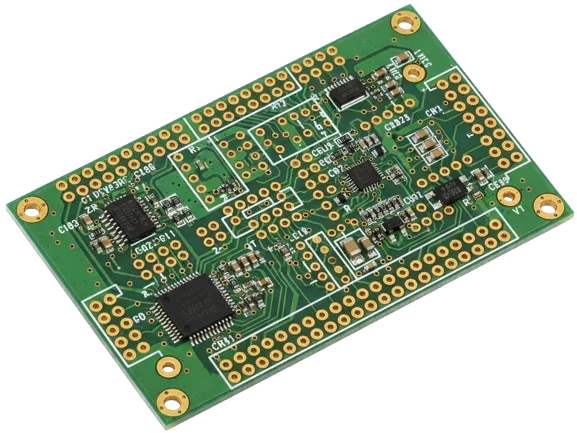

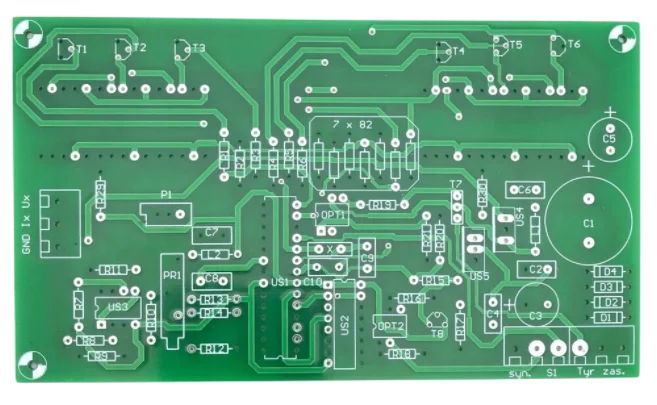

PCB affidabili a singolo e doppio lato con revisioni DFM/DFT, controllo della tolleranza delle tracce ±10% (più o meno dieci percento) e tempi rapidi di 24–48 h (ventiquattro-quarantotto ore) per costruzioni standard. Ideali per driver LED, sensori, alimentatori e controlli industriali.

Valore Ingegnerizzato Attraverso Architetture PCB Semplificate

Bilanciare efficienza dei costi con prestazioni stabiliI circuiti stampati a singola faccia riducono i passaggi e i costi per circuiti semplici come driver LED e sensori di base, mentre i PCB a doppia faccia aggiungono libertà di routing attraverso fori placcati (PTH) per alimentatori e controlli industriali. Rispetto ai design multistrato, le schede a 1-2 strati riducono il rischio di fabbricazione e tipicamente accorciano i tempi di consegna del 20-30% (venti-trenta percento).

Manteniamo l'uniformità di incisione/traccia entro ±10% (più o meno dieci percento) su pannelli completi e controlliamo il rame dei barilotti a 20–25 μm (venti-venticinque micrometri) per connessioni PTH affidabili. La planarità e l'incurvamento/deformazione dei pannelli sono mantenuti sotto 0.75% (zero virgola settantacinque percento) per garantire rese di assemblaggio consistenti. Finiture superficiali come HASL, OSP e ENIG sono scelte per adattarsi al profilo di rifusione e alle esigenze di shelf-life. Quando la densità di routing o i vincoli EMC aumentano, i design possono migrare naturalmente verso piattaforme PCB multistrato o PCB HDI senza riprogettazione completa.

Rischio Critico: Placcatura del rame irregolare, sovra-incisione o riempimento insufficiente dei fori può portare a circuiti aperti o affaticamento precoce durante i cicli termici. Incurvamento/deformazione oltre tolleranza aumenta anche lo stress delle giunzioni saldate nell'assemblaggio SMT.

La Nostra Soluzione: Applichiamo verifica DFM e controllo del processo di incisione con monitoraggio automatizzato della linea per stabilizzare la geometria delle tracce. La placcatura elettrolitica utilizza mappatura in tempo reale della densità di corrente per mantenere uno spessore uniforme del rame, e l'analisi microsezionale post-placcatura verifica l'integrità dei PTH. I controlli dimensionali sotto tracciabilità MES collegano ogni lotto ai dati SPC, garantendo rese consistenti sia per prototipi che per produzioni di grandi volumi.

Per prototipi rapidi e produzioni a basso costo, le schede a singolo/doppio strato si allineano perfettamente con il nostro assemblaggio in piccoli lotti e la guida ai preventivi per l'assemblaggio PCB per ottenere costi, tempi di consegna e producibilità prevedibili.

- Traccia/spazio minimo standard 150/150 μm (centocinquanta per centocinquanta); avanzato 75/75 μm

- Spessore placcatura fori passanti 20–25 μm (venti-venticinque micrometri)

- Feedback DFM per ridurre tombstoning e ponticelli di saldatura

- FR-4 Tg 130–170 °C (centotrenta-centosettanta) per rifusione senza piombo

- Finiture: HASL, OSP, ENIG; ENEPIG opzionale per wire-bond o dita d'oro

🚀 Richiesta Preventivo Rapido

📋 Ottieni Capacità Complete

Controllo di Processo per una Qualità Costante

Dai prototipi rapidi alle produzioni stabili in volumeIl rame e il laminato in entrata vengono verificati per spessore e qualità superficiale. L'immagine LDI/pellicola raggiunge una registrazione tipica entro ±50 μm (più o meno cinquanta micrometri). Il fattore di incisione è regolato in base al peso del rame per preservare i dettagli fini. La copertura della maschera saldante è validata per la distanza e la definizione dei pad. L'AOI rileva circuiti aperti/cortocircuiti con caratteristiche di ~50 μm; il test elettrico a sonda volante o con fixture verifica la continuità/isolamento.

Il nostro flusso di lavoro per PCB prototipo utilizza gli stessi controlli di qualità della produzione in volume, consentendo tempi rapidi standard di 24–48 h (ventiquattro-quarantotto ore). I pacchetti di documentazione includono registri di lotto e dati di test, e possono essere estesi a requisiti ISO 9001 e IPC Classe 3 quando specificato.

- Controllo di registrazione tipicamente ±50 μm (più o meno cinquanta micrometri)

- AOI a livello di pannello; test elettrico 100% opzionale

- Selezione letto di chiodi o sonda volante in base al volume

- Tracciabilità del lotto e registri conservati

- Corsie rapide per prototipi urgenti

Specifiche Tecniche per PCB a Singolo e Doppio Strato

Capacità complete per costruzioni economicamente vantaggiose

| Parametro | Capacità Standard | Capacità Avanzata | Standard |

|---|---|---|---|

Layer Count | 1–2 strati (uno a due) | Fino a 40 strati (fino a quaranta) tramite percorso multistrato | IPC-2221 |

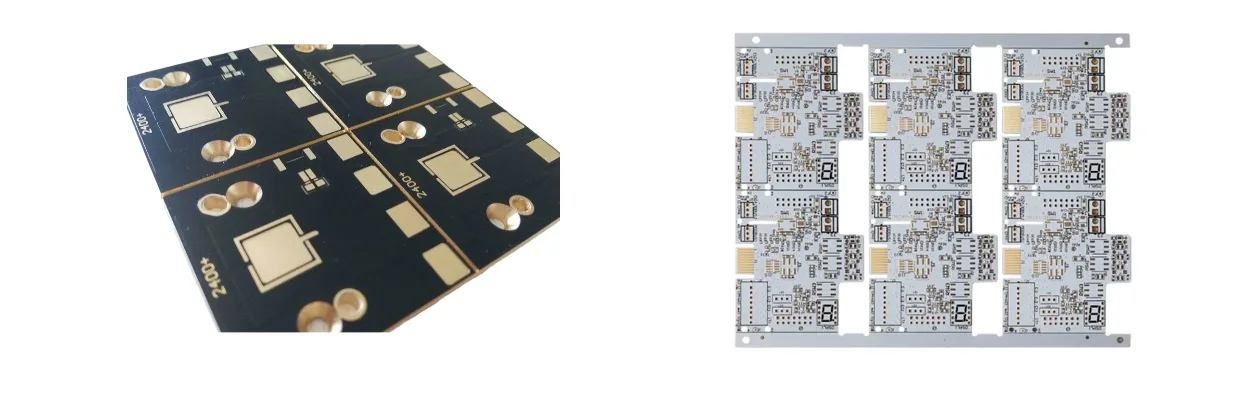

Base Materials | FR-4 Tg 130–170 °C (centotrenta a centosettanta) | Bassa perdita, Rogers, ceramica | IPC-4101 |

Board Thickness | 0.40–3.20 mm (zero punto quattro zero a tre punto due zero) | 0.20–6.00 mm (zero punto due zero a sei punto zero zero) | IPC-A-600 |

Copper Weight | 0.5–3 oz (diciassette a centocinque micrometri) | Fino a 20 oz (fino a venti; percorso rame pesante) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; settantacinque per settantacinque) | 50/50 μm (2/2 mil; cinquanta per cinquanta) | IPC-2221 |

Min Hole Size | 0.15 mm (sei mil) meccanico | 0.075 mm (tre mil) laser (percorso HDI) | IPC-2222 |

Via Technology | Through-hole | Blind/buried, via-in-pad tramite HDI PCB | IPC-6012 |

Max Panel Size | 571.5 × 1200 mm | 609.6 × 1219 mm | Manufacturing capability |

Impedance Control | ±10% (più/meno dieci percento) | ±5% (più/meno cinque percento) con TDR | IPC-2141 |

Surface Finish | HASL, OSP, ENIG | ENEPIG, Oro Duro/Morbido | IPC-4552/4556 |

Quality Testing | AOI, test E di campione | Test E al 100%, X-ray/ICT se necessario | IPC-9252 |

Certifications | ISO 9001, UL | Classe IPC 3, IATF 16949, AS9100 (su richiesta) | Industry standards |

Lead Time | 24–48 h prototipi; 5–7 giorni standard | Espresso nello stesso giorno (caso per caso) | Production schedule |

Pronto a iniziare il tuo progetto PCB?

Che tu abbia bisogno di semplici prototipi o di produzioni complesse, le nostre capacità di produzione avanzate garantiscono qualità superiore e affidabilità. Ottieni il tuo preventivo in soli 30 minuti.

Ottimizzazione del Design per l'Efficienza Produttiva

Mantenere una spaziatura minima uniforme ed evitare trappole di acido; utilizzare gocce su PTH critici. Il routing a doppia faccia beneficia di piani di massa per l'EMC e di rilievi termici su grandi aree di rame per stabilizzare la saldatura. Consulta le nostre linee guida per PCB a doppia faccia e la guida alle finiture superficiali.

- Larghezza minima standard della traccia ~150 μm (centocinquanta micrometri)

- Distanza tipica tra i componenti ≥0,5 mm (maggiore o uguale a zero virgola cinque millimetri)

- Rilievi termici sulle piazzole collegate ai piani

Hai bisogno di una revisione esperta del design?

Il nostro team di ingegneri fornisce analisi DFM gratuita e raccomandazioni di ottimizzazione

Panoramica Completa del Processo Produttivo

Flusso: preparazione laminato → resist/immagine → incisione/rimozione → perforazione/placcatura → maschera/serigrafia → finitura → AOI/test elettrico. L'esposizione LDI o a pellicola supporta caratteristiche fino a 75 μm (settantacinque micrometri). La placcatura mira a 20–25 μm nei barili. Per una fornitura stabile e tempi di consegna prevedibili, consulta le nostre note su preventivi per assemblaggio PCB e suggerimenti sul panelizzazione.

Opzioni di Materiale che Bilanciano Prestazioni e Costo

Il FR-4 standard copre la maggior parte delle esigenze. Per un margine termico più elevato, utilizza Tg 170 °C (centosettanta gradi Celsius) e pre-riscalda a 120 °C (centoventi) per 2–4 h (due-quattro ore) prima dell'assemblaggio. Per RF o perdite ultra-basse, passa a PCB Rogers; per percorsi di calore estremi considera PCB a nucleo metallico. Se è necessaria flessibilità, valuta PCB flessibili.

Sistemi di Controllo Qualità che Garantiscono Prestazioni Costanti

AOI rileva circuiti aperti/cortocircuiti e problemi di maschera; i test a sonda volante/di fixture verificano continuità e isolamento. La resa tipica al primo passaggio (FPY) supera 98–99% (novantotto-novantanove percento) sui design standard. Documentazione e campioni conservati supportano audit conformi a ISO 9001.

Gestione Strategica dei Costi Senza Compromettere la Qualità

L'utilizzo del pannello è un fattore chiave dei costi—un annidamento efficiente può ridurre i costi dei materiali del 20–30% (venti-trenta percento). Gli sconti si applicano tipicamente a 100/500/1000+ unità. Le consegne rapide aggiungono un premio del 50–100% (cinquanta-cento percento); semplifica le caratteristiche dove possibile o passa a multistrato solo quando il routing lo richiede.

Pronto a ottimizzare i costi del tuo PCB?

Ottieni un'analisi dettagliata dei costi e raccomandazioni per il massimo valore

Soluzioni Collaudate in Diversi Mercati

Dispositivi consumer (telecomandi, nodi IoT), controlli industriali (sensori, piloti relè) e illuminazione a LED beneficiano tutti di architetture a 1-2 strati. Per correnti elevate, considera rame più largo o PCB a rame spesso; per l'integrazione in contenitori/sistemi, passa a box build.

Garanzia Ingegneristica & Certificazioni

Esperienza: programmi single/double-sided con FPY stabile.

Competenza: incisione/registrazione controllata, placcatura in barile 20–25 μm e selezione della finitura in base al metodo di assemblaggio.

Autorevolezza: flussi di lavoro allineati a IPC Classe 2/3 e ISO 9001.

Affidabilità: tracciabilità MES collega gli ID lotto ai risultati AOI/E-test; documentazione disponibile su richiesta.

- Controlli: fattore di incisione, clearance della maschera saldante, spessore del rame

- Tracciabilità: registro digitale del viaggiatore e dei lotti

- Validazione: AOI, E-test, microsezioni (se richiesto)

Domande frequenti

Quando dovrei scegliere un PCB a singola faccia rispetto a uno a doppia faccia?

Quali finiture consigliate per schede a 1-2 strati?

Quanto velocemente potete consegnare i prototipi?

Come posso mantenere bassi i costi senza compromettere la resa?

Potete migrare il mio progetto a multistrato/HDI se la densità aumenta?

Sperimenta l'Eccellenza Manifatturiera

Processi di produzione avanzati garantiscono che ogni PCB soddisfi i più alti standard di qualità. Ottieni subito il tuo preventivo personalizzato.