Der globale Elektronikmarkt entwickelt sich weiterhin mit beispielloser Geschwindigkeit, angetrieben durch die Nachfrage nach kleineren Geräten, schnellerer Verarbeitung und erweiterter Funktionalität. Im Herzen jedes Smartphones, Wearables und IoT-Geräts der nächsten Generation befindet sich die High Density Interconnect PCB – eine präzisionsgefertigte HDI-Leiterplatte, die maximale Schaltungsdichte, hervorragende Signalintegrität und miniaturisierte Formfaktoren liefert, die vor einem Jahrzehnt noch unmöglich waren.

Unsere fortschrittlichen Fertigungsfähigkeiten ermöglichen es Marken, HDI Board-Designs zu liefern, die technische Exzellenz mit schneller Markteinführung in Einklang bringen und sicherstellen, dass Ihre Produkte sowohl in der Leistung als auch in der Wettbewerbspositionierung hervorstechen. Von der HDI PCB-Substratauswahl bis zur finalen HDI PCB-Montage bieten wir umfassende Lösungen für die moderne Elektronikfertigung.

Kostenoptimierte HDI-Leiterplattenfertigung

Die Lieferung zuverlässiger HDI-Leiterplatten erfordert eine Balance zwischen Leistung und Kosten. In ultrakompakten Smartphone-Designs und Wearable-Elektronik wirkt sich jede Designentscheidung, Materialauswahl und jeder Fertigungsprozess direkt auf den Stückpreis und die Produktqualität Ihrer HDI-Leiterplatte aus.

1. Fertigungsgerechtes Konstruieren (DFM/DFA) Wir führen vollständige DFM/DFA-Prüfungen durch – optimieren Stack-up-Konfigurationen, minimieren die Layeranzahl Ihrer High Density Interconnect PCB und standardisieren Mikrovia PCB-Abmessungen für die automatisierte SMT-Montage. Für Hochgeschwindigkeits-Schaltungen medizinischer Geräte und Automotive-Elektronik reduzieren Impedanzmodellierung und Signalintegritätssimulation kostspielige Redesigns um 30 % oder mehr.

2. Materialstrategie für HDI PCB-Substrate Materialien verursachen bis zu 40 % der HDI Board-Fertigungskosten. Wir beschaffen zertifizierte low-loss Laminatwerkstoffe für Telekommunikationsgeräte, hochwertige FR4 PCB-Qualitäten für Konsumelektronik und fortschrittliche High-Tg-Materialien für die Industrieautomatisierung. Interne HDI PCB-Substratlager reduzieren die Lieferzeit und Preisschwankungen für Ihre HDI-Leiterplattenprojekte.

3. Fortschrittliche Blind Via PCB- und Buried Via PCB-Prozesse Unsere Mehrschicht-PCB-Produktionslinien unterstützen präzise Blind Via PCB-Strukturen mit 0,1-mm-Mikrovia PCB-Fähigkeiten und ±20 μm Platziergenauigkeit. Buried Via PCB-Technologie ermöglicht komplexes Routing in kompakten Luft- und Raumfahrtanwendungen und militärischer Ausrüstung. AOI, 3D-Lötpasteninspektion, Röntgen und SPC gewährleisten die Echtzeit-Qualitätskontrolle für jede HDI-Leiterplatte und minimieren gleichzeitig Ausschuss und Nacharbeit.

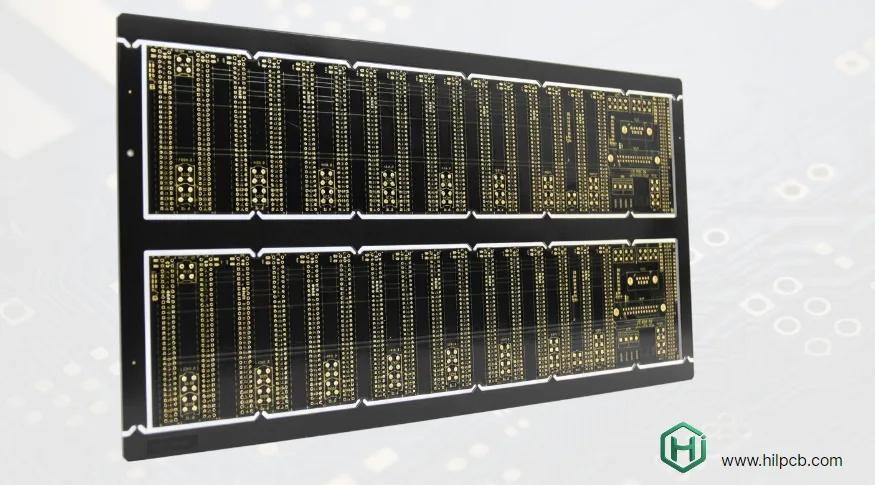

4. Ausschussoptimierung für High Density Interconnect PCB CAD-basiertes Panel-Nesting maximiert die HDI Board-Anzahl pro Panel für IoT-Sensormodule und Smart-Home-Geräte. Multi-Produkt-Panelisierung teilt Werkzeugkosten über mehrere SKUs für Fitness-Tracker und tragbare medizinische Monitore, während Ausschussdaten die kontinuierliche Verbesserung der Zuverlässigkeit von Blind Via PCB und Buried Via PCB vorantreiben.

5. Lebenszyklus-Qualitätssicherung für HDI PCB-Montage Wir testen über die Endkontrolle hinaus – Thermocycling für Automotive-Armaturenbrett-Elektronik, Feuchtigkeitsbelastung für Outdoor-IoT-Geräte und Zuverlässigkeitstests für mission-kritische Telekommunikationsinfrastruktur. Dies reduziert Garantieansprüche für Ihre HDI-Leiterplattenprodukte und stärkt die Markenzuverlässigkeit in wettbewerbsintensiven Konsummärkten.

Durch die Kombination von Präzisionsengineering, intelligenter Beschaffung, Automatisierung und Lebenszyklus-QA liefern wir High Density Interconnect PCB-Lösungen, die strenge Standards für Drohnen-Flightcontroller, Virtual-Reality-Headsets und 5G-Netzwerkausrüstung erfüllen und gleichzeitig die Produktion kosteneffizient halten – um Marken zu helfen, schneller zu skalieren und starke Margen zu erhalten.

Management der thermischen Leistung im Mikrovia PCB-Design

In ultrakompakten elektronischen Geräten wie Smartwatches, drahtlosen Ohrhörern und Handheld-Spielkonsolen ist thermische Stabilität entscheidend für die Leistung, Zuverlässigkeit und Langlebigkeit der HDI-Leiterplatte. Wärmeentwicklung während des Betriebs kann die Lebensdauer der Komponenten auf Ihrem HDI Board verkürzen, System-Drosselung in Smartphones verursachen und zu vorzeitigem Ausfall in Action-Kameras führen – Probleme, die sich direkt auf die Benutzerzufriedenheit und den Markenruf auswirken.

Wichtige Elemente unserer thermischen Managementstrategie für die HDI-Leiterplattenfertigung sind:

- Thermische Simulation vor dem Layout, um potenzielle Hotspots früh im Blind Via PCB- und Buried Via PCB-Design für Tablet-Computer und tragbare Scanner zu erkennen

- Strategische Kupferebenenverteilung in High Density Interconnect PCB-Layouts für Powerbanks und drahtlose Ladepads

- Hochwärmeleitfähige Laminatwerkstoffe im HDI PCB-Substrataufbau für Laptop-Motherboards und Gaming-Peripheriegeräte

- Lokalisierte Wärmeableitungsplanung um Prozessoren in Smartwatches, Spannungsregler-ICs in Fitness-Armbändern und RF-Module in Mobilfunk-Modems

- Integration thermischer Vias in Mikrovia PCB-Strukturen, um Wärme von Oberflächenkomponenten zu inneren Kupferebenen in VR-Controllern und Augmented-Reality-Brillen abzuleiten

- Material- und Stack-up-Optimierung in der HDI Board-Fertigung, um thermische Kontrolle mit elektrischer Leistung für Automotive-Radarsysteme und Industriesensoren auszugleichen

Durch die Anwendung dieser Maßnahmen auf jede HDI-Leiterplatte stellen wir einen stabilen Betrieb selbst in eng geschlossenen Gehäusen für Smart Speaker und Home-Automation-Hubs sicher, reduzieren RMA-Raten für Wearable-Gesundheitsmonitore und erfüllen internationale Sicherheitsstandards – um Marken zu helfen, HDI PCB-Montageprodukte für E-Reader und tragbare Projektoren zu liefern, die zuverlässig, langlebig und mit größerer Wahrscheinlichkeit für Wiederkäufe sorgen.

Beschleunigung der Markteinführung für High Density Interconnect PCB-Produkte

Geschwindigkeit als Wettbewerbsvorteil In der Konsumelektronikbranche – insbesondere in den Segmenten Smartphone, Fitness-Tracker und drahtlose Audio – sind Marktfenster kurz, und der Einführungszeitpunkt kann den Erfolg eines Produkts definieren. Verzögerungen von nur wenigen Wochen können bedeuten, Spitzenverkaufsperioden für Smart-Home-Geräte zu verpassen oder im Drohnen-Rennmarkt an Boden gegenüber Wettbewerbern zu verlieren.

Integrierter Fertigungsworkflow für HDI-Leiterplatten Unser optimierter HDI PCB-Fertigungsprozess für Action-Kameras, Handheld-Spielkonsolen und tragbare Medizingeräte kombiniert:

- Frühe DFM-Überprüfung (Design for Manufacturability) – Identifizierung und Behebung von Mikrovia PCB-Designrisiken vor der Fertigung Ihrer HDI-Leiterplatte für E-Zigaretten, Digitalthermometer oder GPS-Tracker.

- Schneller Prototypenbau – Herstellung funktionaler Blind Via PCB- und Buried Via PCB-Prototypen für Smart Jewelry, Haustier-Tracker und Babyphone in Tagen, nicht Wochen.

- Hochvolumige HDI PCB-Montage – Skalierbare Produktion für Automotive-Dashcam-Einheiten, Sicherheitskamera-Module und Retail-POS-Terminals mit automatischer optischer Inspektion (AOI) und inline Qualitätsprüfungen.

Reduzierte Lieferzeiten, geringeres Risiko für die HDI Board-Produktion Durch die Abwicklung sowohl der HDI-Leiterplattenfertigung als auch der schlüsselfertigen Montage unter einem Dach für Industrie-Barcode-Scanner, Handheld-Zahlungsterminals und tragbare Ultraschallgeräte eliminieren wir Kommunikationslücken zwischen Lieferanten, reduzieren Logistikverzögerungen und stellen sicher, dass die Designabsicht während der gesamten High Density Interconnect PCB-Produktion erhalten bleibt. Das Ergebnis ist ein schnellerer Markteintritt für drahtlose Präsentationssysteme und Taschenprojektoren ohne Kompromisse bei der Qualität.

Marktreagibilität für HDI-Leiterplattenanwendungen Diese Agilität ermöglicht es Ihnen:

- Produkteinführungen von smarten Thermostaten und Sprachassistenten mit wichtigen Einzelhandelssaisons zu synchronisieren.

- Schnell auf aufkommende Trends bei drahtlosen Ohrhörern, Smart Rings und Gesundheitsmonitoring-Patches zu reagieren.

- HDI Board-Designs schnell für E-Scooter-Controller und E-Bike-Displays zu iterieren und zu verbessern, ohne lange Rezertifizierungszyklen.

Anpassung für fortschrittliche HDI PCB-Substratanwendungen

Die High Density Interconnect PCB-Technologie beschränkt sich nicht mehr auf allgemeine Konsumelektronik – HDI-Leiterplatten dienen nun verschiedenen Branchen wie chirurgischer Robotik, autonomen Fahrzeugsystemen, Fabrikautomations-PLCs und Satellitenkommunikationsausrüstung. Jeder Anwendungsfall erfordert ein einzigartig optimiertes HDI-Leiterplatten-Design, sei es für die Integration von Hochgeschwindigkeitsschnittstellen in Datencenter-Switches mit Blind Via PCB-Technologie oder die Ermöglichung von ultrazuverlässigem Betrieb in implantierbaren Herzmonitoren mit Buried Via PCB-Strukturen.

Wir unterstützen kundenspezifische Layer-Stack-ups für industrielle Machine-Vision-Kameras, gesteuerte Impedanzverdrahtung in Test- und Messinstrumenten und fortschrittliche Mikrovia PCB-Strukturen, die auf die spezifischen elektrischen, mechanischen und umgebungsbedingten Einschränkungen Ihres HDI Boards für professionelle Audioausrüstung oder Broadcast-Video-Switcher zugeschnitten sind. Für Anwendungen wie 5G-Basisstationen oder Automotive-LIDAR-Systeme integrieren wir Hochfrequenz-PCB-Materialien, präzise Leiterbahngeometrie in Ihrem HDI PCB-Substrat und verlustarme Dielektrika für Militärradar und Luft- und Raumfahrtnavigation – alles innerhalb kompakter Formfaktoren für Unterwasser-Drohnen und Handheld-Spektroskopiegeräte.

Mit umfassender Expertise im Hochgeschwindigkeits-PCB-Design für Edge-Computing-Module, Signalintegritätsoptimierung in HDI-Leiterplatten-Layouts für Telekommunikationsrouter und Umgebungsbeständigkeit in der HDI PCB-Montage für Outdoor-Sensornetzwerke helfen wir Marken, sich über generische Lösungen hinaus zu bewegen und Nischenmärkte mit technisch differenzierten Produkten zu dominieren. Unser Box Build Assembly-Service gewährleistet die vollständige Integration von der HDI-Leiterplatte bis zum endgültigen Produkttest für Laborinstrumente, Robotersteuerungen und Luftfahrtavionik.

End-to-End-Lösungen für HDI Board-Erfolg

Die Einführung wettbewerbsfähiger Elektronikprodukte wie smarter Thermometer, drahtloser Ladepads oder industrieller HMI-Bedienfelder erfordert mehr als ein gut gestaltetes High Density Interconnect PCB – es erfordert einen integrierten Partner, der jeden Schritt vom Konzept bis zur Serienproduktion für Ihre HDI-Leiterplattenprojekte verwaltet.

Unsere Fähigkeiten für die HDI-Leiterplattenfertigung umfassen:

- Vollständige Designverifikation und DFM-Analyse für Mikrovia PCB-Strukturen in Handheld-Diagnosegeräten und tragbaren Oszilloskopen

- Flexible PCB- und Rigid-Flex HDI Board-Optionen für platzbeschränkte Anwendungen wie faltbare Smartphones und Wearable-Insulinpumpen

- Fortschrittliche Tests, einschließlich Flying Probe, ICT und Funktionsvalidierung für Blind Via PCB und Buried Via PCB in Smart Glasses und AR-Headsets

- Lieferkettenmanagement und Komponentenbeschaffung für schlüsselfertige HDI PCB-Montageprojekte, die von smarten Türschlössern bis zu industriellen Vibrationssensoren reichen

Durch die Konsolidierung dieser Dienstleistungen unter einem Dach für HD-Kameramodule, drahtlose Mikrofonsysteme und tragbare Laser-Entfernungsmesser verkürzen wir die Lieferzeiten, reduzieren das Risiko und ermöglichen eine reibungslose Skalierung – von der Kleinserienmontage von Smart Ring-Prototypen bis zur Großserienmontage von Consumer-Fitness-Armbändern. Dieser integrierte Workflow gewährleistet schnellere Markteinführungen von HDI PCB-Substrat-basierten Produkten wie E-Paper-Displays und biometrischen Lesern, konsistente Qualität über jede High Density Interconnect PCB hinweg und höhere Rentabilität für jedes HDI-Leiterplattenprogramm, das Märkte von Mobile Payment bis zu Marineelektronik bedient.