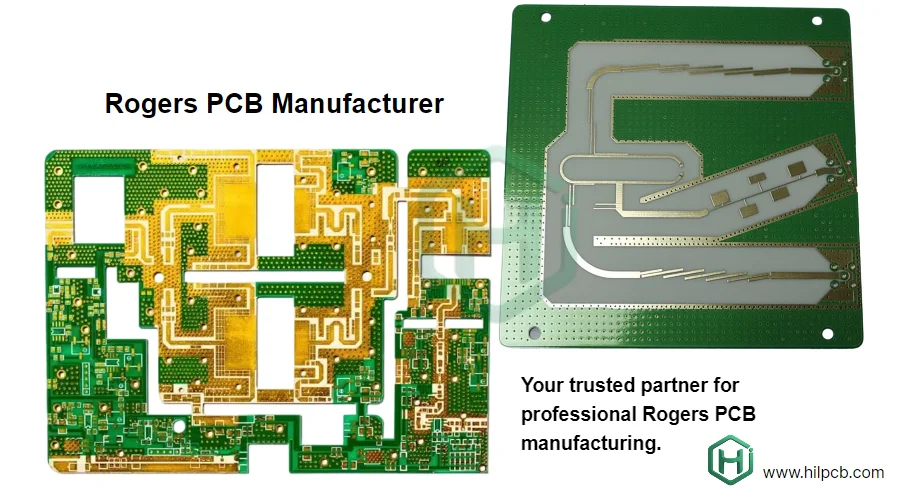

HILPCB Fabrik ist ein globaler Marktführer in der Herstellung von Rogers PCBs und liefert präzisionsgefertigte Hochfrequenz-Leiterplatten für die anspruchsvollsten elektronischen Systeme der Welt. Wir verarbeiten alle wichtigen Rogers Materialien — inklusive 4003C, 4350B, 5880, 6002 und TMM Serie — um außergewöhnliche Leistung für Telekommunikation, Radar, Luft- und Raumfahrt, Automotive und Verteidigungsanwendungen zu liefern.

Unsere Ingenieurexpertise, fortschrittliche Fertigungstechnologie und rigorose Qualitätssysteme stellen sicher, dass jede Rogers PCB die strengsten Standards für Signalintegrität, Zuverlässigkeit und Langzeitstabilität erfüllt.

Umfassende Expertise in der Rogers PCB-Fertigung

Mit über 20 Jahren Erfahrung beherrscht HILPCB die gesamte Bandbreite der Hochfrequenz-PCB-Fertigungsprozesse, von PTFE-Verbundwerkstoffen bis hin zu keramikgefüllten Substraten. Unsere Ingenieure verstehen die einzigartigen Herausforderungen von Rogers Materialien — wie Haftung, Bohrpräzision und thermische Kontrolle — und ermöglichen so konsistente Ausbeuten und stabile HF-Eigenschaften.

End-to-End Ingenieurfähigkeiten

- Stackup-Optimierung: Material- und Dielektrikumsabstimmung zur Erzielung kontrollierter Impedanz.

- Thermische und Signalanalyse: Simulation stellt Stabilität unter hoher Leistung und Temperaturschwankungen sicher.

- HF-Modellierung: Fortschrittliche Feldlöser-Analyse sagt die Leistung vor der Fertigung voraus.

- Fertigungsskalierbarkeit: Vom Einzelprototyp bis zur Massenproduktion passen wir uns jeder Phase Ihres Produktlebenszyklus an.

Diese Fähigkeiten gewährleisten zuverlässige Leistung in Anwendungen von Hochgeschwindigkeits-PCB-Modulen bis hin zu fortschrittlichen IC-Substrat-PCB-Designs.

Rogers Materialportfolio: 4003C, 4350B, 5880, 6002 und TMM

RO4003C

Ein kohlenwasserstoffkeramisches Laminat mit Dk = 3,38, RO4003C balanciert elektrische Leistung mit einfacher Fertigbarkeit. Kompatibel mit Standard-FR4 PCB-Prozessen, reduziert es die Kosten bei gleichzeitiger Wahrung der Konsistenz bis zu 10 GHz — ideal für 5G-Basisstationen, Automotive-Radar und Antennenarrays.

RO4350B

Glasverstärktes Kohlenwasserstoffkeramik mit überlegener mechanischer Stabilität und niedriger Z-Achsen-Ausdehnung, reduziert Via-Ermüdung während thermischer Zyklen. Häufig verwendet in mehrlagigen HF-, Backplane-PCB und Hochzuverlässigkeits-Kommunikationshardware.

RT/duroid 5880

Ein ultraniederlustes PTFE-Komposit (Dk = 2,20, tanδ = 0,0009) mit außergewöhnlicher Phasenstabilität und minimaler Signaldämpfung. Die bevorzugte Wahl für Luft- und Raumfahrtradar, Satellitenkommunikation und Präzisionsnavigationssysteme.

Rogers 6002

Keramikgefülltes PTFE-Laminat mit der 3-fachen Wärmeleitfähigkeit von Standard-PTFE, ideal für Hochleistungsverstärker, Wechselrichter und Schwerkupfer-PCB-Schaltungen.

TMM Serie

Thermoplastische Mikrowellenmaterialien, die Keramikverstärkung mit Polymerstabilität kombinieren. Mit Dielektrizitätskonstanten von 3,27 bis 12,85 bieten sie dimensionsstabilität, niedrige Feuchtigkeitsaufnahme und Kompatibilität mit bleifreier Montage — was sie für halogenfreie PCB-Anwendungen geeignet macht.

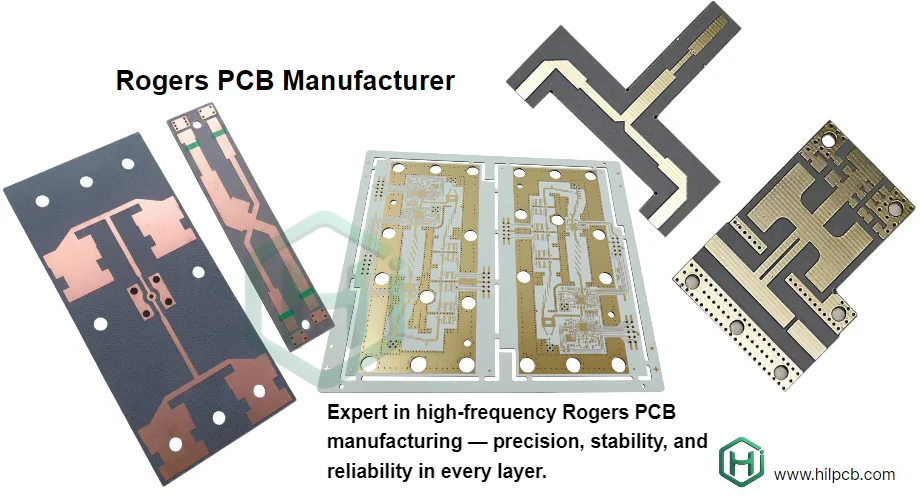

Fortschrittliche Fertigungstechniken für Hochfrequenzpräzision

Im Gegensatz zu Standard-FR4 erfordern Rogers-Laminate spezielle Prozesssequenzen, um die dielektrische Konsistenz, Kupferhaftung und mechanische Stabilität aufrechtzuerhalten. Bei HILPCB arbeitet jede Rogers-Produktionslinie unter kontrollierten Umwelt- und Prozessparametern, die speziell für PTFE-basierte und keramikgefüllte Materialien abgestimmt sind.

Wichtige Fertigungsprozesse

- Oberflächenvorbereitung und Kupferhaftung: Rogers-Materialien wie RO4003C oder TMM-Serie haben niedrige Oberflächenenergie, was die Haftung herausfordernd macht. Wir setzen Plasmaaktivierung und oxidalternative Behandlungen ein, um Kupferoberflächen aufzurauen und chemisch zu modifizieren, um eine robuste Haftfestigkeit ohne Verschlechterung der dielektrischen Gleichmäßigkeit zu gewährleisten.

- Laminierungskontrolle: Präzise Temperatur- und Druckprofile sind kritisch. Unsere vakuumunterstützte Laminierung eliminiert Hohlräume zwischen den Schichten und gewährleistet gleichmäßigen Harzfluss. Für Hybridkonstruktionen, die FR4 PCB und Rogers-Kerne kombinieren, synchronisieren wir Tg- und Fließeigenschaften, um Delamination oder Harzunterversorgung zu verhindern.

- Bohren und Via-Metallisierung: PTFE- und keramikgefüllte Laminate erfordern niedrige mechanische Spannung und hohe Präzision. Wir verwenden diamantbeschichtete Werkzeuge für mechanisches Bohren und UV/CO₂-Lasersysteme für Mikrovias. Nach dem Bohren entfernen Plasma-Desmear und chemische Reinigung Fluoropolymerrückstände vor der Kupferabscheidung — essentiell für stabile plattierte Durchkontaktierungen in HDI PCB-Designs.

- Abbildung und Ätzen: Feine Leiterbahnstrukturierung verwendet Laser-Direktbildgebung (LDI) für ±10 µm Genauigkeit. Wir passen die Belichtungsenergie für hochreflektierende Kupferoberflächen an, typisch für niederlustige Folien. Optimierte Ätzchemie minimiert Unterätzung, um konsistente Leiterbahnbreite und Impedanzkontrolle in Mehrlagen-PCB-Strukturen zu erreichen.

- Kupferplattierung und Oberflächenveredelung: Kontrollierte Galvanisierung stellt gleichmäßige Kupferdicke in Hochseitenverhältnis-Vias (bis zu 10:1) sicher. Für HF- und Mikrowellenbaugruppen bieten wir ENIG, ENEPIG und chemisches Silber-Oberflächenfinishes an, die niedrige Einfügungsdämpfung beibehalten und gleichzeitig die SMT-Montage unterstützen.

- Umweltstabilität: Jede Fertigungszone hält <45% relative Luftfeuchtigkeit und ±1°C Temperaturkontrolle, um die dimensionsstabilität zu bewahren. Kontinuierliche Überwachung verhindert Feuchtigkeitsaufnahme, die die dielektrischen Eigenschaften verschieben oder Verzug verursachen könnte.

Konsistente Genauigkeit über Frequenzen

Durch die Kombination von präziser Laminierungskontrolle, verfeinerten Bohrparametern und Niedrigspannungs-Plattierungsprozessen erreicht HILPCB Leiterbahn/Abstände von nur 60 µm und erhält die dielektrische Gleichmäßigkeit über große Panels hinweg. Dies gewährleistet konsistente Impedanzleistung von DC bis 40 GHz — und erfüllt die Anforderungen von Radarsystemen, Hochgeschwindigkeits-Digital-Backplanes und 5G-Kommunikationsmodulen.

Impedanzkontrolle und Qualitätsverifikation

Signalgenauigkeit beginnt mit präziser Impedanzkontrolle — dem Eckpfeiler professioneller Rogers PCB-Fertigung.

Technik und Validierung

- Vorproduktionsmodellierung mit 3D-Feldlösern zur Überprüfung der Konstruktionstoleranzen.

- In-Prozess-Dielektrikums- und Plattierungsdickenmessungen stellen Konsistenz sicher.

- Endprüfung mittels Zeitbereichsreflektometrie (TDR) für ±5% Impedanzgenauigkeit.

Prozessüberwachung und Dokumentation

Jede Charge wird durch Statistical Process Control (SPC) verfolgt, mit Kontrollkarten, die die Variation überwachen, und Fähigkeitsindizes, die die Stabilität validieren. Jede Lieferung enthält ein vollständiges Dokumentationspaket: Testergebnisse, Querschnittsfotos und Zertifizierungsdaten für Flexible PCB und Starr-Flex-Baugruppen.

Dieser Ansatz garantiert wiederholbare Impedanzleistung — essentiell für schlüsselfertige Montage und HF-Integration.

Zertifizierungen, Umweltverantwortung und Sicherheit

HILPCB Fabrik hält sich an internationale Fertigungsstandards und nachhaltige Praktiken.

- Qualitätszertifizierungen: ISO 9001, IPC-A-600 Klasse 3, IATF 16949 und AS9100 für Luft- und Raumfahrt-Zuverlässigkeit.

- Umweltcompliance: RoHS, REACH und ISO 14001 Zertifizierung.

- Verantwortungsvolle Fertigung: Konfliktfreie Materialbeschaffung und energieeffiziente Produktionslinien.

- Datenschutz: Sichere ITAR-konforme Infrastruktur und Vertraulichkeitsprotokolle für Verteidigungs- und Metallkern-PCB-Anwendungen.

Diese Zertifizierungen bieten volle Sicherheit für mission-kritische, hochfrequente und umweltregulierte Projekte.

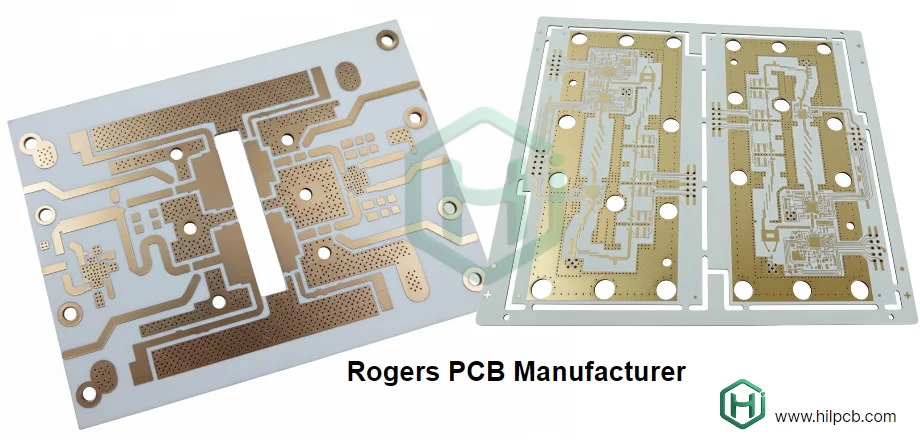

Warum globale Kunden HILPCB als ihren Rogers PCB-Partner wählen

Technische Überlegenheit

Der Vorteil von HILPCB liegt in unserer vertikalen Integration und tiefen Materialexpertise. Von Stackup-Design und Laminierung bis hin zu Oberflächenveredelung und Montage wird jeder Prozess intern durchgeführt — was unübertroffene Konsistenz, kürzere Lieferzeiten und überlegene elektrische Leistung liefert.

Service und Skalierbarkeit

- Schnellprototyping: 24–48 Stunden Schnelldurchlaufproduktion für Designvalidierung.

- Flexible Produktionsvolumen: Von Prototypen bis zur Massenproduktion mit kosteneffizienter Skalierung.

- Kollaborative Technik: Echtzeit-Beratung für Layout, Impedanz und Montageoptimierung.

- Responsive Kommunikation: Projektverfolgung mit sofortigem technischem Feedback.

Bewährte Zuverlässigkeit und Wert

Globale OEMs wählen HILPCB für:

- Wettbewerbsfähige Preise ohne Kompromisse bei der Präzision.

- Langzeit-Zuverlässigkeit in rauen Umgebungen.

- Konsistente Qualität, verifiziert durch fortschrittliche Tests.

- Ingenieurpartnerschaft, die auf Innovation fokussiert ist, nicht nur auf Produktion.

Partner mit HILPCB – Ihr vertrauenswürdiger Rogers PCB-Hersteller

Bei HILPCB wird Exzellenz in jede Schicht Ihrer PCB hineinkonstruiert. Unser Ziel ist nicht nur zu fertigen, sondern Innovation zu ermöglichen — Hochfrequenz-Designs in zuverlässige, produktionsreife Lösungen zu verwandeln.

Wir kombinieren Ingenieurberatung, Präzisionsfertigung und komplette Montagedienstleistungen, um Ihren Entwicklungszyklus zu optimieren und Erstpass-Erfolg sicherzustellen. Ob Sie nächste Generation Radarsysteme, 5G-Infrastruktur oder Satellitenkommunikationsmodule entwickeln, HILPCB bietet die Zuverlässigkeit, Konsistenz und Unterstützung, die Ihre Projekte verlangen.

Partner-Vorteile:

- End-to-End-Fertigung: von der Materialauswahl bis zur finalen SMT-Montage und Tests.

- Dediziertes Projektmanagement und globale Logistik für termingerechte Lieferung.

- Technische Dokumentation, Testvalidierung und vollständige Rückverfolgbarkeit für jede Charge.

- Kontinuierliche Prozessverbesserung, die überlegene ROI und Produktlanglebigkeit sicherstellt.

Mit nachgewiesener Expertise in Rogers, TMM und hybriden dielektrischen Systemen ist HILPCB Ihr langfristiger Partner für präzisionsgefertigte, hochfrequente PCBs — gebaut für die Herausforderungen von heute und die Innovation von morgen.